Порівняно малий вихід бензину (до 15%) при прямій перегонці викликає необхідність переробки інших, менш цінних фракцій, одержуваних при прямій перегонці нафти і містять важкі молекули вуглеводнів. Така переробка називається крекингом.

Крекінг (англ. To creak - розколювати, розщеплювати) - розщеплення довгих молекул важких вуглеводнів, що входять до складу, наприклад мазуту, на більш короткі молекули легких низкокипящих продуктів.

Головними факторами, що впливають на перебіг процесу крекінгу, є температура і тривалість витримки: чим вище температура і більше тривалість витримки, тим повніше йде процес і більше вихід продуктів крекінгу. Великий вплив на хід і напрямок процесу крекінгу надають каталізатори. При відповідному підборі каталізатора можна проводити реакцію при менших температурах, забезпечуючи отримання необхідних продуктів і збільшення їх виходу.

Виходячи з вищевикладеного, розрізняють два різновиди крекінгу: термічний і каталітичний.

Термічний крекінг ведуть при підвищених температурах під високим тиском (температура 450-500 ° С і тиск 2-7 МПа). Основною метою термічного крекінгу є отримання світлого палива з мазуаа або гудрону.

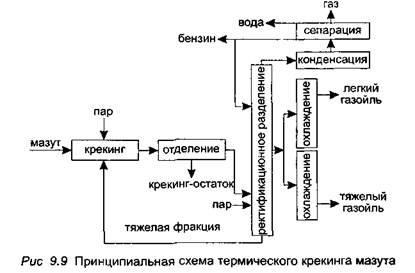

Термічний крекінг здійснюється в трубчастих печах, в яких відбувається розщеплення важких вуглеводнів (рис. 9.9).

Далі суміш продуктів крекінгу і не прореагував сировини проходить через випарник, в якому відділяється крекінг-залишок, тобто речовини, що не піддаються крекінгу. Легкі продукти надходять в колону ректифікації для поділу і отримання легких товарних фракцій.

При термічному крекінгу, наприклад мазуту, приблизний вихід продуктів наступний: крекінг-бензину - 30-35%, крекінг-газів - 10-15, крекінг-залишку - 50-55%.

Крекінг-бензини застосовуються як компоненти автомобільних бензинів, крекінг-гази використовуються як паливо або сировину для синтезу органічних сполук; крекінг-залишок, який представляє собою суміш смолистих, асфальтено-вих речовин, застосовується як котельне паливо або сировину для виробництва бітумів.

Термічний крекінг може бути двох видів: низькотемпературний (вісбрекінг) і високотемпературний (піроліз).

Низькотемпературний крекінг здійснюється при температурі 440-500 ° Сі тиску 1,9-3 МПа, при цьому тривалість процесу становить 90-200 с. Він використовується в основному для отримання котельного палива з мазуту і гудрону.

Високотемпературний крекінг протікає при температурі 530-600 ° С і тиску 0,12-0,6 МПа і триває 0,5-3 с. Його основне призначення - отримання бензину і етилену. В якості побічних продуктів утворюються пропилен, ароматичні вуглеводні і їх похідні.

Каталітичний крекінг - переробка нафтопродуктів в присутності каталізатора. Останнім часом цей метод знаходить все більше застосування для отримання світлих нафтопродуктів, зокрема бензинів. До його переваг відносять:

• високу швидкість процесу, в 500-4000 разів перевищує швидкість термічного крекінгу, і як наслідок, - більш м'які умови процесу і менші енерговитрати;

• збільшення виходу товарних продуктів, в тому числі бензинів, що характеризуються високим октановим числом і більшою стабільністю при зберіганні;

• можливість ведення процесу в потрібному напрямку і отримання продуктів певного складу;

• великий вихід газоподібних вуглеводнів, які є сировиною для органічного синтезу;

В якості каталізаторів на установках каталітичного крекінгу використовуються синтетичні алюмосилікати.

Продукти каталітичного крекінгу з реактора надходять в ректифікаційної колони, де розділяються на гази, бензин, легкий і важкий каталітичні газойлі. Непрореагировавшего-шиї сировину з нижньої частини колони повертається в реактор.

Приблизний вихід продуктів при каталітичному крекінгу наступний: крекінг-бензин - 35-40%; крекінг-газ - 15-20; легкий крекінг-газойль - 35-40%, важкий крекінг-газойль - 5 8%.

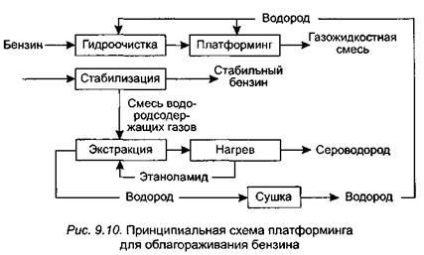

Різновидом каталітичного крекінгу є ріфор-Мінг, хід реакцій в якому спрямований головним чином на освіту ароматичних вуглеводнів і ізомерів. Залежно від каталізатора розрізняють такі різновиди риформінгу:

• платформинг (каталізатор на основі платини);

• реніформінг (каталізатор на основі ренію).

Поряд з рідкими продуктами при всіх способах каталітичного риформінгу утворюються гази, що містять водень, метан, етан, пропан і бутан. Гази риформінгу використовують як сировину для органічного та неорганічного синтезу: метанолу (етилового спирту), аміаку та інших з'єднань. Вихід газів каталітичного риформінгу становить 5-15% маси сировини.

Завершальною стадією нафтопереробки є очищення нафтопродуктів, яка здійснюється хімічними та фізико-хімічними способами.

До хімічних методів очищення нафтопродуктів відносяться очищення сірчаної кислотою і за допомогою водню (гідроочищення), до фізико-хімічним - адсорбційні і абсорбція способи очищення.

Сірчанокислотне очищення полягає в тому, що продукт змішують з невеликою кількістю 90-93% H2 SO4 при звичайній температурі. В результаті хімічних реакцій виходять очищений продукт і відходи, які можна використовувати для виробництва сірчаної кислоти.

Гидроочистка полягає у взаємодії водню з очищується продуктом в присутності алюмокобальтмолібдено-вих каталізаторів при температурі 380-420 ° С і тиску від 35 10 5 до 4-10 6 Па і видаленні сірководню, аміаку і води.

При адсорбционном методі очищення нафтопродукти обробляють отбеливающими глинами або силікагелем. В цьому випадку адсорбуються сірчисті, кислородосодержащие з'єднання, смоли і легкомінералізующіеся вуглеводні.

Абсорбція методи очищення полягають у виборчому (селективному) розчиненні шкідливих компонентів нафтопродуктів. Як селективних розчинників як правило використовуються рідка двоокис сірки, фурфурол, нітробензол, діхлоретіловий ефір і ін.

Після очищення нафтопродукти не завжди залишаються стабільними. У цих випадках до них додаються в дуже невеликих кількостях антиокислювачі (інгібітори), різко уповільнюють реакції окислення смолистих речовин, що входять до складу нафтопродуктів. Як інгібітори застосовують феноли, ароматичні аміни та інші сполуки.

Переробка нафти характеризується високим рівнем витрат на сировину (50-75% собівартості продуктів нафтопереробки), електричну і теплову енергію, а також на основні фонди. Рівень витрат в нафтопереробці істотно залежить від складу нафти, що визначає глибину її переробки, технологічної схеми переробки, ступеня підготовки сировини до переробки і т.д. Так, при переробці високосернистої нафти додаткові капітальні та експлуатаційні

ні витрати на її перекачування і підготовку приблизно в 1,5 рази вище, ніж при переробці малосірчаної нафти. У свою чергу високопарафіністая в'язка нафту вимагає додаткових витрат по її депарафінізації, перекачування і зберігання.