На ефективність процесу зневоднення паперового полотна в пресах папероробних машин впливають численні змінні фактори, серед яких слід згадати: величину тиску в зоні притиску валів, твердість гумовою облицювання нижнього валу, швидкість папероробної машини, водопропускную здатність пресового сукна, що залежить від температури, в'язкість віджимають води , початкову (перед пресуванням) вологість паперового полотна, деякі показники виготовленої паперу (маса 1 м2, ступінь помелу вихідної мас и та ін.). Незважаючи на відсутність в даний час повного математичного опису процесу пресування паперу через його складності і великої кількості одночасно діючих, частково взаємопов'язаних, змінних факторів, проте вже встановлені теоретичні основи цього процесу дозволили створити досконаліші конструкції пресів, застосування яких забезпечило істотне підвищення сухості паперового полотна перед його надходженням в сушильну частину папероробної машини.

Прагнення технологів-гаманців більше видаляти води на сітковому столі цілком зрозуміло. Адже цей спосіб видалення води є найбільш дешевим. Однак сітковий стіл хоча і забезпечує видалення основної кількості води, яка є в паперовій масі, з якої утворюється папір, проте його можливості все ж обмежені і подальше зневоднення здійснюється в пресової частини папероробної машини. Тут вартість видалення вологи хоча і вище, ніж на сітковому столі, але значно нижче, ніж в сушильній частині машини. Тільки ту вологу, яку методами механічного впливу не вдається виділити, видаляють на сушильній частині машини випаровуванням. При цьому вважається, що підвищення відносної сухості паперу перед сушінням на 1% призводить в середньому до збільшення терміну служби пара на сушку в розмірі

5%. Покажемо це розрахунком.

Приймемо, що в пресову частину машини папір після гауч-вала надходить з реальною сухістю Сс = 20%, а цілком можливою інтенсифікацією процесу пресування будемо змінювати сухість паперу С "в межах від 30 до 40%. У цьому випадку кількість видаляється води на 1 кг абс. сухого паперу при Сп = 30% складе Х = 100 (30-20) / (20- 30) = 1,667 кг, а при Сп = 40% Х = 100 (40-20) / (20-40) = 2,500 кг. Різниця в кількості видаляється води при підвищенні сухості С "на 10% (від 30 до 40%) складе 2,500-1,667 = = 0,833 кг абс. сухого паперу або в середньому при підвищенні сухості на 1% -0,0833 кг на 1 кг абс. сухого паперу. Підвищення (в процентах) кількості видаляється води зі збільшенням величини Сі на 1% до первинної кількості видаляється води при Сі = 30% становить 0,0833-100 / 1,667 = = 5%. Це і буде висловлювати зменшення кількості води, що випаровується на сушильній частині папероробної машини при підвищенні величини С "на 1% або з відомим припущенням, т. Е. Відповідну економію пара.

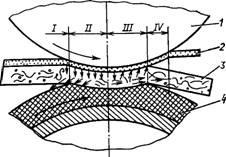

Слід, однак, мати на увазі, що наведений розрахунок дає вельми усереднений результат ще й тому, що величина інтервалу підвищення сухості паперу після пресування впливає на зміну кількості води, що підлягає випаровуванню при сушінні паперу. Проте з наведеного розрахунку видно економічна доцільність максимального підвищення сухості паперового полотна після пресової частини папероробної машини за умови збереження при цьому структури полотна і без погіршення показників його свойств.Аналіз механізму зневоднення паперового полотна в пресі папероробної машини може бути здійснений при розгляді по Н. Е. Новикову фаз пресування полотна (рис. 70). У фазі / полотно проходить шлях від місця зіткнення сукна з нижнім пресовим валом до входу в зону контакту валів. У фазі // полотно проходить від входу в зону контакту валів до середини цієї зони. У фазі /// воно слід від середини зони контакту валів до місця виходу сукна і паперу з цієї зони. У фазі IVполотно паперу проходить шлях від місця виходу сукна і паперу із зони контакту валів до місця відриву сукна від поверхні нижнього валу.

Мал. 70. Фази видалення води в пресі: 1 - верхній вал; 2 - полотно паперу; 3 - сукно; 4 - обрезінеііий вал; I-IV - фази

У зоні контакту пресових валів відбувається стиснення паперу і сукна, причому сукно виявляє найбільшу деформацію стиску. Градієнт гідравлічного тиску, що виникає між папером і сукном в зоні контакту валів, як встановлено численними спостереженнями, незмінно викликає рух вологи з паперу в сукно, хоча співвідношення різниці гідравлічних тисків в сукні і в папері може змінюватися в залежності від їх вологості при вході в прес, ступеня стиснення сукна і паперу, від внутріпропускной здатності сукна та інших факторів. При цьому очевидно, і це важливо, що чим більшою водопропускної здатністю в стислому стані володіє сукно і чим менше воно містить вологи при вході в прес, тим більша кількість води воно зможе поглинути з паперу та тим ефективніше процес пресування. Встановлено також, що чим твердіше поверхню пресових валів, тим ефективніше процес віджиму вологи з паперового полотна через більшого при цьому градієнт тиску. Не виправдалися припущення деяких дослідників про те, що при використанні валів з м'якою гумовою облицюванням процес віджиму буде інтенсифікований за рахунок більшої в цьому випадку площі пресування і, отже, за рахунок трохи більшого часу пресування. Ефект підвищеного питомого тиску при пресуванні в даному випадку є вирішальним і переважає над фактором подовження часу пресування. Цей висновок отримав підтвердження в сучасній практиці пресування паперу і використанні валів з підвищеною твердістю гумовою облицювання, а також при застосуванні так званих пресів високої ефективності, в яких між звичайними пресовими валами поме- -щается проміжний валик малого діаметра. Про практичне 1 використанні подібних процесів зазначено нижче. На самому початку фази /// (див. Рис. 70) через максимального градієнта тиску відбувається інтенсивне видалення води з паперу в сукно. Однак у міру зменшення тиску на папір і сукно поступово відновлюється їх товщина, а також тол щина пружною облицювання нижнього валу. При цьому в пори сукна повертаються віджаті раніше повітря і вода. Встановлено, що після виходу з преса ще в фазі /// і далі в фазі IV при на ходінні паперу на сукні останнім віддає вологу папері, до торая при цьому підвищує свою вологість. Так, в одному з дослідів при виробленні газетного паперу в середині зони прес ження на другому пресі сухість паперу становила 39%, а при виході з преса сухість паперу знизилася до 35%. Увлажне- 'ня паперу від сукна на виході із зони пресування пояснюють тим, що тиск води в сукні більше, ніж в папері, а також явищем всмоктуючого дії води капілярами паперу більш тонкими, ніж пори сукна. Це зворотне всмоктування вологи з сукна особливо велике при виробленні паперу з маси жир ного помелу, оскільки в цьому випадку капіляри особливо тон кі. Деяке підвищення ефективності роботи преса з пиловідводним валом в порівнянні з пресом, які мають суцільний нижній вал, слід віднести не стільки за рахунок вакууму в відсмоктує камері вала, а за рахунок того, що віджимається звичайним пресом вода, що накопичується в зазорі між валами і створює там водяний затвор, при наявності відсмоктує вала отримує вихід в отвори цього валу, чому, втім, сприяє вакуум, який утворюється відсмоктує камері вала. Дійсно, підвищення вакууму далеко не настільки ефективно, як підвищення при пресуванні тиску.