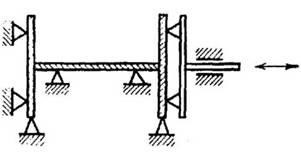

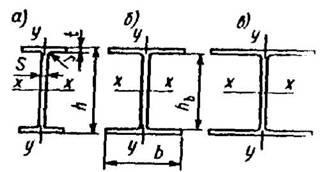

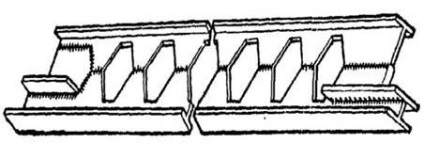

На установках з самохідним порталом (рис. 27, а) затискання та прихватку здійснюють послідовно від перетину до перетину. Для цього портал 1 підводять до місця початку збірки (зазвичай це середина балки), включають вертикальні 2 і горизонтальні 3 пневмоприжимом. Вони притискають стінку 4 до стелажу, а пояса 5 - до стінки балки. У зібраному перерізі ставлять прихватки. Потім притиски вимикають, портал переміщують уздовж балки на крок прихватки, і операція повторюється. Вертикальні притиски 2 дозволяють збирати балки значно висоти Н, не побоюючись втрати стійкості стінки від зусиль горизонтальних притисків. При великих розмірах двотаврової балки її пояса і стінки можуть бути складовими (рис. 27, б, в). Такі балки знайшли застосування при спорудженні прогонових будов автодорожніх мостів, для їх складання також може використовуватися установка зі складальним порталом, але з великою кількістю вертикальних притисків 2 (рис. 27, а).

Мал. 27. Схема самохідного порталу для збірки двотаврових балок і конструктивне оформлення двотаврових балок великих розмірів

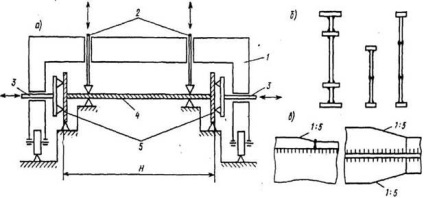

Для повороту використовують позиціонери - кантувателі. У столичному

кантувачі (рис. 29, а) попередньо зібрана па прихватках балка 2 закріплюється зажимами, в задній 1 і передньої 3 бабках. Потім за допомогою черв'ячної передачі 4 встановлюється в необхідне положення. Рухома задня опора дозволяє зварювати в такому кантувачі балки різної довжини. Ланцюговий кантувач (рис. 29, б) складається з декількох фасонних рам 5, на яких змонтовано по дві зірочки (неодружена 1 і ведуча 4) і блок 6. зварюють балку 3 кладуть на провисає ланцюг 2. Обертанням провідних зірочок балка повертається в потрібне положення . У деяких випадках застосовують кантователи на кільцях (рис. 29, в). Зібрана балка укладається на нижню частину кільця 1; відкидна частина 2 замикається за допомогою відкидних болтів 3, і балка закріплюється системою затискачів 4.

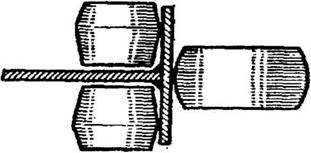

При виготовленні двотаврових балок поясні шви зварюють автоматами під шаром флюсу. Нахиленим електродом (рис. 28, а, б) можна одночасно зварювати два шва, однак є небезпека виникнення підрізу стінки або полки. Виконання швів «у човник» (рис. 28, в) забезпечує більш сприятливі умови їх формування і проплавления, зате доводиться повертати виріб після зварювання кожного шва.

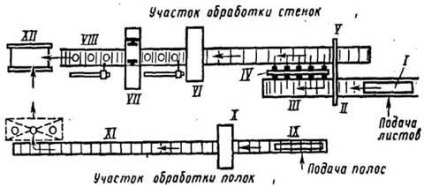

При роздільному збиранні і зварюванні двутавра в універсальних пристроях частка ручної праці на допоміжних і транспортних операціях (установка елементів, їх закріплення, прихватка, звільнення від закріплення, перенесення в зварювальне пристосування, закріплення і поворот у зручний для зварювання положення, зняття готового виробу) виявляється досить значною. Використання поточних ліній, оснащених спеціалізованим обладнанням і транспортують пристроями, істотно скорочує витрати ручної праці. Поточні лінії зварювання балок таврового або двотаврового перетину можуть оснащуватися або поруч спеціалізованих пристосувань і установок, послідовно виконують окремі операції за умови комплексної механізації всього технологічного процесу, або автоматизованими установками безперервної дії.

Мал. 29. Схеми позиционеров - кантователей для зварювання балок

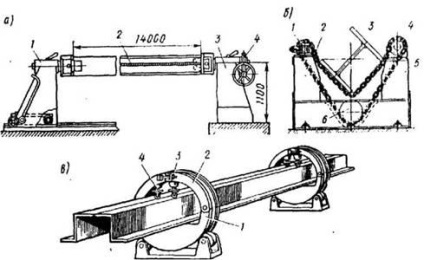

Прикладом потокової лінії першого типу може служити лінія по виробництву зварних двотаврових балок, що включає ділянки заготовки, збирання, зварювання та обробки. На рис. 30 показано розташування заготівельних ділянок обробки стінок і полиць, де цифрами позначені позиції виконання окремих операцій.

На рольганг ділянки заготовки стінок листи подають мостовим краном. Якщо стінку двотавру доводиться збирати з двох листів по довжині, то на позиції 1 стикуються кромки проходять обрізання.

Мал. 30. Схема заготівельних ділянок ліній виготовлення двотаврових балок

На позиції II рольгангом листи встановлюють стикуємими крайками по осі флюсового подушки, затискають і зварюють під флюсом.

На позицію III зварену заготовку подають рольгангом до упору і різаком по направляючої обрізають за розміром L. На позиції IV заготовку стінки кантователем передають на паралельний рольганг з поворотом на 180 °, де на позиції V укладають стикового шов з іншого боку, а на позиції VI здійснюють правку волнистости в багатовалкові правильної машині. На позиції VII ножиці з двома парами дискових ножів обрізають поздовжні кромки за розміром висоти стінки. Потім на позиції VIII обрізані кромки проходять очистку під зварювання обертовими щітками, і готова стінка рольгангом подається на позицію XII в живильник складального ділянки.

Для полиць використовують сталеві смуги, поздовжні кромки яких обробки не вимагають. Смуги, що мають довжину, рівну довжині свариваемой балки, укладають краном на рольганг IX і подають в багатовалкові правильну мішалку Х для редагування волнистости і шаблевидної. Потім на рольганге XI середня частина смуги зачищається під зварювання і готові полки в горизонтальному положенні за допомогою магнітних захоплень, підвішених до траверсі крана, подають в живильник складального стану XII.

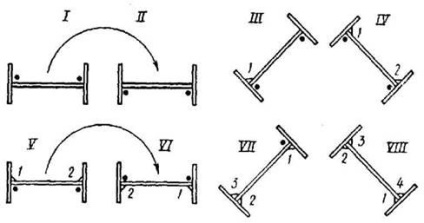

З складального стану двутавр надходить на рольганг зварювального ділянки, де до нього приварюють вивідні планки у вигляді Таврика. Так як в цій потокової лінії поясні шви виконують в положенні «у човник» і перший з них укладають з боку, де немає прихваток (позначені зачорненими точками), то на зварювальному ділянці балку доводиться послідовно встановлювати в положення, показані римськими цифрами (рис. 31 ). Арабськими цифрами 1. 4 показана послідовність виконання поясних швів.

Мал. 31. Положення балок на зварювальному ділянці

Після зварювального ділянки балка потрапляє на ділянку обробки, де послідовно проходить спочатку через дві машини для редагування

Мал. 32. Схеми правки грибовидності полиць

грибовидності полиць (рис. 32), а потім через два торцефрезерному верстата.

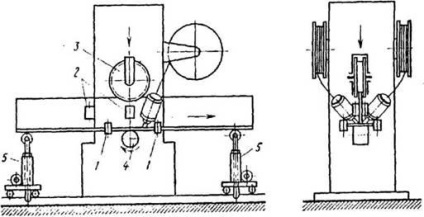

У розглянутій потокової лінії під час транспортування заготовок технологічні операції не проводяться. Прикладом установки, де транспортування здійснюється безперервно і поєднується в часі з виконанням складально-зварювального операції, може служити верстат для складання і зварювання таврових балок (рис. 33). Взаємне центрування заготовок, їх переміщення та автоматичне зварювання під флюсом здійснюються одночасно. Пристрій для притиснення стінки тавра до поясу складається з пневматичного циліндра і натискного ролика. Центрування елементів тавра проводиться чотирма парами роликів: дві пари направляють пояс уздовж осі станини; дві інші пари 2 утримують стінку вертикально і забезпечують її установку на середину пояса. Рух свариваемого елемента здійснюється приводним роликом 4. Для плавної зміни швидкості застосований варіатор. Кінці балок підтримуються роликами опорних візків 5.

Для високопродуктивного виготовлення зварних балок в безперервних автоматичних лініях може застосовуватися зварювання струмами високої частоти, що забезпечує швидкість в межах 10. 60 м / хв, т. Е. На порядок вище, ніж при зварюванні під шаром флюсу. При використанні стали в рулонах, заготовки для стінки і полиць двотавру подають до зварювального

Мал. 33 Схема верстата СТС для редагування двотаврових балок

агрегату з трьох Розмотувачі.

Широкополочні двутаври (рис. 7.17, а - в) і таври з паралельними гранями полиць є найбільш економічними гарячекатані профілями. Їх використання сприяє технологічності конструктивних рішень, зниження витрати сталі і зменшення трудомісткості виготовлення зварних конструкцій.

Таври отримують розпуском двутавров в потокової лінії, яка передбачає подальшу правку в сортоправільной машині для забезпечення необхідної прямолінійності.

Мал. 34. Двутаври з паралельними гранями полиць: а - нормальні; б - широкополочні; в - колонні

Розрізання двотавру по звивистій лінії з наступним зварюванням виступів стінки дозволяє отримувати двутаври з перфорованою стінкою (рис. 35), що володіють істотно більш високу несучу здатність у порівнянні з вихідним двотавр.

Мал. 35. Балка з перфорованою стінкою з двох широкополочних