Після видалення ковпачка кромка вироби нерівна. Її піддають отопку (дії високої температури) або шліфують. Отопку краю вироби протікає в три стадії.

На I стадії все виріб повільно підігрівають до температури, близької до температури розм'якшення. Це роблять для того, щоб при наступному швидкому нагріванні кромки вище температури розм'якшення в ній не виникло критичних напружень і виріб не тріснув. На цій стадії температура вироби коливається в межах 300 ... 500 ° С. Тривалість стадії визначається складом скла і товщиною стінки.

На II стадії кромку вироби швидко нагрівають до 1000 ° С (що перевищує температуру розм'якшення скла) і в результаті край оплавляется. Відбувається це тому, що під дією сил поверхневого натягу розплавлена стекломасса прагне зайняти мінімальну поверхню, що призводить до округлення гострих граней кромки. На цій стадії теплоту підводять до виробу дуже інтенсивно, щоб кромка оплавилася раніше, ніж стінка вироби нагрівається по всій товщині до температури деформації. Час перебування виробу в зоні дії пальника регламентовано.

На III стадії виріб повільно охолоджується, піддаючись при цьому відпалу. Цей процес протікає при 520 ... 420 ° С.

Якщо ці умови не дотримуються, то в стінці вироби, минулого отопку, на межі переходу від нагрітого до холодного ділянках може виникнути вузька зона критичних напружень, т. Е. Може відколотися вузька смужка скла під опалення краєм вироби.

Мал. 1. Стадії отопку краю вироби: I - прогрів, II - оплавлення, III - отжиг

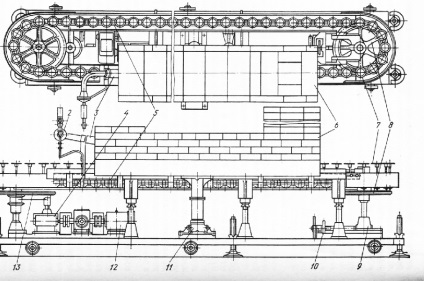

Для отопку краю виробів на ніжці (чарок, келихів, фужерів) склянок, деяких пресованих виробів застосовують отопочние конвеєрні машини (рис. 20). Рама 1 машини складається з двох, пов'язаних між собою швелерів, які спираються на домкрати. На цих же швелерах встановлені колони і домкрати, які служать опорою для напрямних куточків транспортує конвеєра 5, і опорних куточків під кладку муфеля 6. Зубчаста рейка, розташована на направляющем куточку, через шестерні, валик і диск забезпечує обертання виробів при проходженні їх через муфель в зоні отопку.

Привід машини розташований знизу машини на плиті, жорстко пов'язаної з рамою машини.

Транспортує конвеєр являє собою ланцюг з 65 чавунних ланок, з'єднаних сталевими осями. В отворах ланок вертикально встановлені валики, на верхній частині яких закріплені тарілки. На них укладають вироби: діаметром до 100 мм - на кожну тарілку, діаметром 100 ... 130 мм - через одну. Під час проходження кола через муфель шестерні на нижніх кінцях валика входять в зачеплення з зубчастої рейкою і повідомляють обертальний рух виробам.

У середній частині машини розташований механізм регулювання обігріву. Він складається з двох домкратів, встановлених на санчатах і несуть на собі куточки, на які спирається кладка муфеля з вогнетривкої цегли.

У систему опалення машини входять пальника, система газопроводів і контрольно-регулююча арматура. Газовий пальник встановлюють з боку, протилежної входу виробів в тунель муфеля.

Процес оплавлення країв виробів полягає в наступному. Виріб встановлюють на тарілку. Кожна тарілка в залежності від діаметра дна вироби забезпечена центрирующим пристосуванням. Тарілки безперервно пересуваються по замкнутому овального конвеєру машини в напрямку, протилежному дії полум'я отопочной пальника. При підході вироби до пальників тарілка разом з виробом починає обертатися навколо вертикальної осі і так входить в отопочний тунель, де приблизно на 1/3 його довжини воно піддається попередньому нагріванню. Потім, не перестаючи обертатися, виріб пересувається в зону дії отопочних пальників і далі в зону охолодження. Вийшовши з отопочного тунелю, виріб перестає обертатися.

Мал. 2. Отопочная конвеєрна машина: 1 - рама, 2 - система опалення, 3 - пальник, 4 - привід, 5 - транспортує конвеєр, 6 - муфель, 7 - диск-підставка, 8 - ведена шестерня, 9 - підстава, 10 - передача , 11 - механізм регулювання обігріву, 12 - електрообладнання, 13 - провідна шестерня

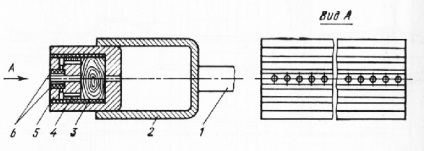

Мал. 4. Дліннофакельная інжекційний пальник: 1 - головка, 2 -змішувачів, 3 - мундштук, 4 - сопло, 5 - трійник, 6 -переходнік

Отопочная машина ОК.1-65 працює в технологічній ліній, і її положення визначають залежно від розташування суміжного обладнання.

Технічна характеристика отопочной машини ОК.1-65: продуктивність - до 70 шт / хв; діаметр виробів - 45 ... 130 мм; висота виробів - 23 ... 100 мм; витрата газу -до 36 м3 / год; час проходження вироби через тунель муфеля - 0,8 ... 2,4 хв; габаритні розміри машини, мм: довжина - 5220, ширина-1210, висота-1800; маса машини - 3450 кг.

У отопочних машинах використовують одну дліннофакельную інжещіонную пальник, розташовану з одного боку тунелю, або систему пальників, які розташовують уздовж робочої гілки овальної машини. Первинне повітря надходить в пальник по центральному отвору перехідника через мундштук і захоплює за собою газ, який передається з трійника по кільцевому каналу, освіченій мундштуком і соплом. Для кращого згоряння газу через змішувач інжектується вторинне повітря. Газ і повітря змішуються в инжекционно-змішувальному пристрої. Горіння починається в пальнику цього пристрою і охоплює простір, обмежений муфелем машини. Довжину факела регулюють кількістю і тиском первинного повітря, що підводяться до пальника.

На ряді заводів для отопку краю скловиробів і відрізки ковпачка застосовують короткофакельної газовоздушні пальника. У пальник подається готова газоповітряна суміш через трубку, вваренними в суцільнозварний корпус. У внутрішній частині корпусу встановлений вкладиш-сопло, що організує горіння. Сопло пальника крім основних (робочих) отворів має поздовжні пази для укладання сітки і отвори для подачі суміші на запал. Сітка, закладена в пази, служить для попереднього підігріву запальний суміші, перемішування і поділу потоку на ряд струменів, що забезпечують рівномірність запального полум'я. Валик з мідної сітки оберігає підводку газу від зворотного удару і служить фільтром проти механічних домішок, які засмічують суміш. Між вкладишем-соплом і корпусом прокладена ущільнююча прокладка.

Мал. 5. Газоповітряна пальник: 1 - трубка, 2 корпус, 3 - сітка-фнльтр, 4 - прокладка, 5-вкладиш-сопло, 6 - сітка

Газоповітряна суміш, що надходить в пальник через вхідні трубку, рівномірно розподіляється по всій довжині трубчастих елементів, проходячи з одного в інший по системі отворів. Діаметр цих отворів поступово зменшується, що дозволяє створити напір газоповітряної суміші, який забезпечує необхідні швидкість витікання і форму факела. Короткофакельної пальника легко регулюються, що дозволяє підбирати оптимальний режим оплавлення краю вироби.

Найбільш частий дефект отопку - відділення вузьких смужок скла біля верхньої кромки вироби. Це відбувається в результаті появи в цій зоні надлишкових внутрішніх напружень, які виникають як результат недостатнього попереднього прогріву краю вироби. Подібний дефект можливий також, якщо верхня частина виробу не була нагріта перед отопку до температури, близької до температури розм'якшення скла.