При виробництві очищеного сірчанокислого алюмінію раство-ренієм в сірчаної кислоти гідроксиду алюмінію (або окису алюмінію) процес здійснюють, наприклад, у такий спосіб. У реакційний котел (сталевий резервуар, футерованих кислото-наполегливою цеглою по шару діабазовий плитки) одночасно за-жувати гідроокис алюмінію, сірчану кислоту і воду в набли - зйтельно стехиометрическом співвідношенні, відповідному содер-жанію в продукті

90% A12 (S04) 3 • I8H2O і

10% вільної води. Перемішування ведуть гострою парою, підтримуючи темпе-ратуру на рівні 110-120 °, і закінчують його через 20-30 хв, Коли кількість вільної сірчаної кислоти в пробі реакційної цесси стане менше 0,1%. Реакційну масу, яка містить 13,5-15% А1203 (у вигляді сульфату алюмінію), для прискорення по-наступній кристалізації охолоджують в реакторі до 95 °, продукції-вая через неї протягом 10 хв повітря. Потім її зливають на кри-сталлізаціонний стіл, обладнаний автоматичною машиною для зрізання застиглого продукту (стор. 642). Кристалізація плаву на столі триває

50 хв і стільки ж часу займає виймання продукту з кристалізатора, що має площу 32 34 м2 (ємність

6 т). Витрата матеріалів на 1 т продукту со-ставлять: 0,142 г гідроксиду алюмінію (в перерахунку на А120з) і 0,40 т сірчаної кислоти (100%).

Для отримання злежуються продукту предложено5ба також змішувати пульпу гідроксиду алюмінію з 60% -ної сірчаної кислотою, взятої в кількості 95-97% від стехіометричного і утворюється розчин з температурою 100 ° направляти для кри-сталлізаціі на холодильні вальці. Продукт містить домішка основний солі.

Запатентован56 безперервний спосіб отримання сульфату алю-Мінія, в якому водна суспензія А1 ( 'ОН) з та сірчана кислота в стехиометрическом щодо подаються з великою швидкістю до-зірующімі насосами в змішувальні форсунки реактора, в якому маса знаходиться не менше 30 сек. Потім вона охолоджується до. температури нижче 100 ° в проточному холодильнику і продавлюючи-ється через сопла або прорізи для освіти мелкогрануліро - ванного продукту.

Запропоновано обробляти гідроокис алюмінію сірчаної кис-лотой в обертових автоклавах при 145-165 ° протягом 5 20 хв з подальшим завершенням реакції у обертової печі при 175-500 °; з печі виходить зневоднений, гранули-ний сульфат алюмінію, легко транспортується і дозуюч-руемой.

Виробництво сульфату алюмінію з каоліну полягає в следующем57'68. Збагачений мокрим способом каолін дроблять (а дрібниця гранулюють) в частинки 2-7 мм, обпалюють при 750 800 °, потім обробляють в реакторі циркулюючої через шар крупи сірчаною кислотою для вилуговування А1203. Процес начи-нают при 70 °, відводячи від розчину тепло реакції, а потім подни-мают температуру до 104-105 °, т. Е. Вище температури плавлення в кристаллизационной воді сульфату алюмінію, що містить 13,5% А1203. Отриманий плав перекачують насосами з реак-тора в збірник, звідки він надходить на кристалізаційні валь-ці. Одержуваний тут лускатий продукт, що містить 13,5% А1203. транспортується на склад. На 1 т сірчанокислого алюмінію (13,5% А1203) витрачається 0,6 т каоліну мокрого збагачення (при 15% вологості) і 0,43 т купоросного масла. Після зливу з реак-тора плаву сульфату алюмінію, в останньому сіштофе затримай-ється до 40% продукту, який витягають триразовою система-тичної промьщкой, направляючи отриманий водний розчин, що містить

0,3% А126з, на розведення купоросного масла; по-променя кислота з концентрацією 31% Н2 $ 04 надходить в реак-тор. Промитий сіштоф, що містить 0,4% А120з, видаляється гідро-транспортом, відділяється від води і іепольауется для виробництва цементу.

Для кристалізації сульфату алюмінію застосовують також від-криті плоскі металеві ванни з подвійним днищем, де Циркулює охолоджуюча вода і обертові барабанні холод-дільнікі, в яких плав гранулюється. Безперервну кристалів-цію з отриманням склоподібного сульфату алюмінію раціо-нально здійснювати на рухомій конвеєрній стрічці з нержа-віють сталі (або на горизонтальному диску). У цьому випадку на кристалізацію подають розчин (плав), що містить 17% А120з, і в нього вводять в якості затравки подрібнений сульфат алюмінію-ня. Розчин з температурою 130 ° надходить на стрічку, охолоджений-ву до 10-30 ° і змочену водою. Нижня поверхня стрічки охолоджується водою (перші 32 м стрічки рекомендують охолоджувати водою, підігрітою до 70 °). Розчин починає загусати при 110 °. При товщині шару 5-10 мм його верхня поверхня твердне через 4-6 хв. При проході стрічки навколо вала твердий шар суль-фата тріскається і зсипається. Потім його охолоджують повітрям і подрібнюють. Стрічка довжиною 60 м і шириною 0,72 м має вироб-дітельность 3 т сульфату алюмінію на годину. Цей спосіб, як і при-трансформаційних змін кристалізаційних вальців, дозволяє повністю механи-зировать процес, знизивши витрати на обладнання, вимагає малих площ для його размещенія69.

Запатентовано60 і повітряне охолодження стрічки з допомогою не-скількох сопел; швидкість повітряного струменя 40-50 м / сек. У плав попередньо додають 2% твердої пилу сульфату алюмінію в якості затравки. У плаву міститься 17,3% А1203; його темпе-ратура 110 °. При довжині стрічки 18 м, шириною 0,8 м, товщиною шару плаву 19 мм і швидкості руху стрічки 3,25 м / хв, її виробляй-ність дорівнює 2,2 т / год.

Возможно61 використання прогумованої стрічки; в цьому. слу-чаї плав перед подачею на стрічку охолоджують до 83-88 °.

Щоб уникнути кристалізації сульфату алюмінію при даль-дальшої переробки розчин після закінчення варіння розбавляли водою до щільності 1,2-1,25 г / см3. Отримання такого розчину відразу, шляхом застосування більш розведеної кислоти, нераціонально, так как'ізвлеченіе А1203 з глини при цьому погіршується. Після розведення розчин сульфату алюмінію фільтрують на фільтрпресі з дерев'яними рамами (застосування • чавунного

Фільтрпрессамі призвело б до забруднення розчину залізом). Оса-док на фільтрпресі промивали водою і видаляли в відвал. Промивши-ні води повертали в виробництво - на розведення концентр-рованного розчину після варіння. Профільтрований розчин з-тримав ще значна кількість каламуті. Після відстоювання його додатково фільтрували через контрольний фільтрпрессамі і ви-парівалі до щільності 1,53-1,58 г / см3. Ця щільність відпо-ствует концентрації, при якій розчин при охолодженні пів-ністю закрісталлізовивается. Кристалізацію виробляли на кристалізаційних столах. Застиглий продукт розламували на шматки і відправляли на склад. Витрата сірчаної кислоти (моногід-рата) на 1 г стандартного продукту (13,5% А1203) становив 0,44-0,5 т, а витрата прокаленной глини 0,5-0,6 т.

Сумарна втрата А1203 у всіх стадіях виробництва дохо-дила іноді до 40% - Настільки високі втрати окису алюмінію об'єк-ясняют головним чином низьким ступенем вилучення А] ^ 03 з глини при її основний варінні, коли процес ведеться майже до неї-тральної реакції, при якої перехід А1203 в розчин прекра щается. Нерозчиненого в кислоті А1203 залишається при цьому втвер - "будинок відвалі.

Втрати А1203 значно менше при двох послідовних варіння - кислої і основної, коли нерастворившаяся глина після основної варіння, відокремлена від розчину, піддається кислої вар-ке з добавкою до неї кислоти і порції свіжої глини. Розчин з кислою варіння при цьому прямує на основну варіння з до-виконавчими кількістю глини, що додається для нейтрализа-ції кислоти.

Надалі були запропоновані шляхи раціоналізації окремих-них стадій цього процесу 62-67: кальцинація глини, змоченою у-ду та невеликою кількістю сірчаної кислоти; тонший раз-мол обпаленої глини; систематичне вилуговування окису алюмінію з глин кислотою підвищується концентрації; викорис-тання для фільтрації шару листової целюлози; заміна фильт-рів відстійниками; заміна випарних до вилов полум'яними ванними печами і апаратами з зануреним горінням; заміна кристалів-заційного столів конвеєрним ковшовим крісталлізатором-, хо-лодільнимі вулицями, розпилювальної сушінням і ін.

Запропоновано отримувати кристалічний сульфат алюмінію ви-сокой чистоти витримкою в спеціальному збірнику пульпи, отриманої при випаровуванню розчину, до її охолодження, з метою про-разования більших частинок домішок. Після відділення при-домішок масу охолоджують для крісталлізаціі68.

Був запропонований спосіб отримання сірчанокислого алюмінію без випарювання розчину, що полягає в тому, що обпалена глина, роздроблена на зерна величиною 4-7 мм, вилуговується сер-ної кіслотой69. Розчин після вилуговування відразу застигає в

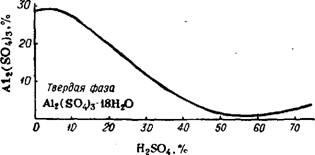

Мал. 183. Розчинність сульфату алюмінію в сірчаної

Кислоти. Повний витяг Кислоторозчинні AI2O3 досягнень-гается за 20-25ч. Розрахункова продуктивність 1м' вищелачі - Ватель 1,5-2 т стандартного продукту на добу.

Запропоновано багато способів очищення розчинів сульфату алю-Мінія і квасцов від железа71-72. Більшість з них грунтується на добавки окислювачів (Мп02, Нг'Ог, С12, Вг2 і ін.) Для перекладу Fe2 + в Fe3 + з наступним виділенням Fe3 + у вигляді нерозчинних сполук (наприклад, Fe (OH) 3, Fe4 [Fe (CN) 6 ] 3) або екстракцією органічними розчинниками.