Винахід відноситься до отримання захисних, хімічно стійких, антипригарних, антифрикційних покриттів і може бути використано в хімічній, машинобудівній, авіаційній, приладобудівної промисловості, медицині та інших областях техніки.

Попередньо виготовлені заготовки з фторопласту-4 або з фторопластових композицій фіксують на металевих поверхнях виробів з мінімальним зазором. Зафіксовані деталі нагрівають до температури 643-653К і витримують протягом 1,5-2,0 годин. Фторопластовий покриття утворюють за рахунок розширення розплаву політетрафторетилену, а необхідну товщину покриття отримують багаторазовим повторенням термообробки. Забезпечується спрощення технологічного процесу і розширення асортименту покриваються виробів. 4 мул.

Адгезионное з'єднання металу з пластмасою досягається наступними способами: наплавленням пластмаси; отверждением полімерного покриття на металі; з'єднанням за допомогою адгезійного шару клею. Наплавлення на металах полімерного шару виробляють шляхом вихрового або газонаповненого напилення порошків. Крім порошків таким способом можна наплавляти і плівки. Найбільш доцільна пряма екструзія плівки на оброблений і підігрітий метал. Міцність отриманих таким способом з'єднань сталь - поліетилен досягає 2-18 МПа, нержавіюча сталь - політетрафторетилен - від 0,5 до 12 МПа (Ковачич Л. Склеювання металів і пластмас: пров. З словац. / Под ред. А.С.Фрейдіна. - М. Хімія, 1985, с.172, 188-189).

Відомі способи нанесення полімерних покриттів на металеві поверхні шляхом використання фторопластових суспензій. Покриття наносяться на очищені і знежирені поверхні методами поливу, занурення, пульверизації шарами, товщиною від 10 до 100 мкм в залежності від властивостей полімеру або суспензійний середовища. Сушка кожного шару проводиться окремо. Після останнього сплаву деталі і вироби з покриттям піддаються термообробці, а потім повільно охолоджуються на повітрі, або піддаються загартуванню у воді для підвищення еластичності і поліпшення адгезії (Кацнельсон М.Ю. Балаев Г.А. Пластичні маси: Властивості і визначення: Довідник. - 3-е изд. перераб. - Л. Хімія, 1978. с.104-105).

Фторопластові покриття, одержувані відомими способами, мають слабке зчеплення з основною поверхнею, так як ПТФЕ в силу його специфічних особливостей має низькі адгезійними властивостями.

Поряд з отриманням таких покриттів розроблені способи отримання тонкошарових полімерних шарів на металевій поверхні. Прагнення до максимально можливого зменшення товщини покриттів, перш за все, пояснюється тим, що багато фізичних явищ протікають в найтонших покриттях і плівках принципово інакше, ніж в масивних, і тільки в них можна спостерігати ряд специфічних ефектів, наприклад збільшення адгезійних властивостей і ін.

Відомі способи формування тонкого шару на поверхні твердих тіл з низькомолекулярних продуктів (мономерів) з подальшою їх полімеризацією під впливом електронного, ультрафіолетового опромінення, тліючого розряду, каталізаторів, або з активних фрагментів полімерних ланцюгів при термічному, радіаційному або механічному руйнуванні полімерів з подальшою рекомбінацією їх на модифікується поверхні (Металлополімерниє матеріали та вироби. Під ред. А.В.Белого. - М. Хімія, 1979. с.160-175). Дані способи можна застосовувати і для отримання фторопластових тонкошарових покриттів на металевих поверхнях.

Однак відомі способи мають такі недоліки: процеси трудомісткі, енергоємні і вимагають спеціального обладнання (вакуумного, газоплазменного і ін.).

Технічним результатом винаходу є спрощення технологічного процесу і розширення області застосування тонкошарових фторопластових покриттів на виробах різного призначення.

Технічний результат досягається тим, що в запропонованому способі отримання тонкошарового фторопластового покриття на металевих виробах, що включає попереднє виготовлення заготовок (з фторопласту-4 або з фторопластових композицій), фіксацію заготовок на металевих поверхнях з мінімальним зазором і термообробку, що відрізняється тим, що полімерне покриття на металевої поверхні утворюється за рахунок розширення розплаву політетрафторетилену, при температурі 643-653К і витримці протягом 1,5-2,0 годин, а необхідна т лщіна покриття досягається багаторазовим повторенням термообробки

Нижче наведені приклади здійснення заявляється способу.

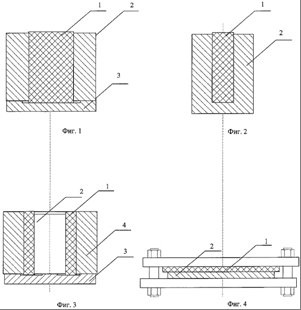

Приклад 1. Необхідно нанести захисне покриття на внутрішній поверхні циліндричної деталі. За внутрішніми розмірами деталі виготовляється заготовка (поз.1) (фіг.1) з фторопласту-4, висотою на 3-4 мм більше висоти покривається деталі. Збільшення висоти необхідно для отримання якісного покриття на крайках деталі. Для отримання захисного покриття встановлюють заготовку в циліндричну деталь (поз.2) і підставку (поз.3) і проводять термообробку при 648 ± 5К протягом 1,5-2 годин. За рахунок розширення розплаву полімеру створюється необхідний тиск і відбувається адгезійний перенесення полімеру на металеву поверхню. Охолодження виробляють разом з піччю. Товщина одержуваного полімерного покриття знаходиться в межах 0,2-0,6 мкм. Необхідна товщина полімерного покриття створюється за рахунок багаторазового повторення даного процесу.

Приклад 2. Необхідно отримати зносостійке покриття на циліндричній поверхні глибокого глухого отвори (поз.1) (фіг.2). За внутрішніми розмірами деталі виготовляється заготовка з фторопластовою композиції. Для отримання зносостійкого покриття встановлюють заготовку (поз.2) в циліндричний отвір і проводять термообробку при 648 ± 5К протягом 1,5-2 годин. За рахунок розширення розплаву полімеру створюється необхідний тиск і відбувається адгезійний перенесення композиту на металеву поверхню. Товщина одержуваного полімерного покриття знаходиться в межах 0,2-0,6 мкм.

Приклад 3. Необхідно отримати захисне покриття на зовнішній циліндричній поверхні виробу. По зовнішньому діаметру вироби (поз.2) (Фіг.3) і по внутрішньому діаметру оправлення (поз.4) виготовляється заготовка з фторопласту-4 розміром на 4-5 мм вище покривається деталі. Збільшення висоти необхідно для отримання якісного покриття по верхній і нижній крайках деталі.

Для отримання захисного покриття встановлюють заготовку між циліндричної деталлю і обмежує оправкой і ставлять на підставку (поз.3) (Фіг.3), потім проводять термообробку при 648 ± 5К протягом 1,5-2 годин. Товщина одержуваного полімерного покриття знаходиться в межах 0,2-0,6 мкм. Так як покриття утворюється не тільки на деталі, але і на оправці, то можна замість оправлення використовувати покривається виріб.

Приклад 4. Необхідно отримати антипригарне покриття на плоскій металевій поверхні. Попередньо виготовляється плоска фторопластовая пластина (поз.1) (фіг.4) товщиною 4-5 мм і розміром на 2-3 мм ширше, що покривається. Полімерна пластина встановлюється на покривається металеву поверхню (поз.2) і фіксується в оправці без зазору. Проводять термообробку при 648 ± 5К протягом 1,5-2 годин. Товщина одержуваного полімерного покриття знаходиться в межах 0,2-0,6 мкм.

Винахід може бути використано не тільки в машинобудуванні, а й в МІКРОТЕХНІКА (компресори, охолоджувачі і т.д.), а також в апаратурі та виробах медичного призначення (трансплантат) в якості захисних або зносостійких покриттів на алюмінії і титані.