З пастами, які вимагають відмивання спеціальними рідинами, ситуація інша. Незалежно від наявності в складі галогенів, такі пасти засновані на каніфольних флюсах, тому для їх відмивання після пайки рекомендується застосовувати розчинник типу HCFC і обмилюють реагент. Потім отмивочного рідини, в свою чергу, відмиваються дистильованої, а потім деионизированной водою.

Разом з тим, багато паяльні пасти, що не містять галогенів, відмиваються важко і залишають на поверхні плат білястий залишок флюсу. При цьому стійкість до осаді вважається важливіше отмиваемості.

Більшість паяльних паст, які не потребують відмивання, звільняють виробництво від цього технологічного процесу. Флюси таких паст захищають паяні з'єднання від корозії подібно лаку. Зосередимося на пастах, які не потребують відмивання: вони найбільш технологічні.

Мал. 2. Склад паяльних паст

Часто кажуть: безотмивочние пасти не повинні містити галогенів. Треба чітко усвідомити, що якщо в документації на пасту вказано «Вимагає відмивання», то мити треба обов'язково, а якщо такого маркування немає, то питання вирішується виходячи з додаткових вимог до виробу: зовнішній вигляд, нанесення лаку.

В Японії, наприклад, галогенсодержащие пасти (0,2%) в процесах без відмивання після пайки набагато популярніше безгалогенних. Галогеновмісні паяльні пасти порівняно більш технологічні, наприклад, по паяемости, але часто поступаються Безгалогенні паст по надійності, що проявляється в зниженні опору ізоляції готового монтажу. Це пояснюється більш високою хімічною активністю залишків флюсу. Таким чином, паяемости і надійність, в більшості випадків, - взаємовиключні чинники.

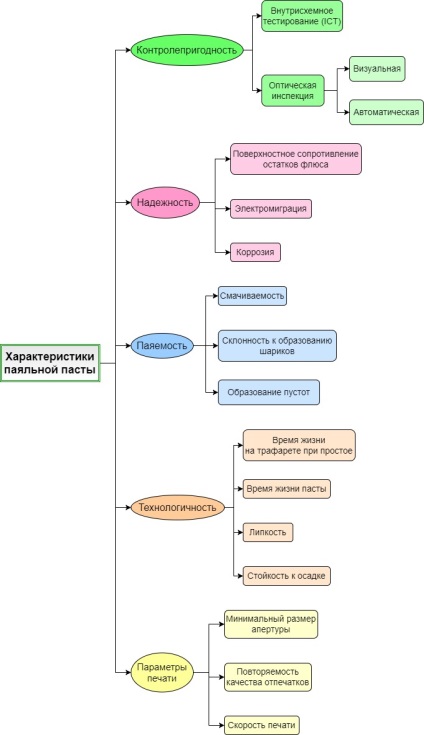

Мал. 3. Основні характеристики, що враховуються при розробці або виборі паяльних паст

В ідеалі, для пайки без відмивання потрібна паста без галогенів, але з паяемости, як у галогенсодержащими пасти.

Складність полягає в підвищенні хімічної активності безгалогенних безотмивочних паст. У більшості таких паст в якості активатора замість галогенсодержащих з'єднань використовуються органічні кислоти, причому чим менше молекулярна вага кислоти, тим більше здатність активації. Оскільки підвищення продуктивності лікарських органічних кислот набагато слабкіше, ніж у галогенсодержащих компонентів, намагаються ввести в систему флюсу пару десятків щодо активних органічних кислот.

Разом з тим такі високоактивні органічні кислоти поглинають вологу. Це загрожує: що залишилася в залишках флюсу на поверхні підкладки кислота при взаємодії з водою іонізується, що зменшує поверхневий опір ізоляції і веде до електроміграціі.

Ось приклади популярних типів паст:

- паяльна паста для високошвидкісного друку;

- паяльна паста з високою смачивающей здатністю;

- паяльна паста для автоматичного внутрисхемного тестування;

- універсальна паста з надзвичайно тривалим часом життя на трафареті.

Таблиця 2. Життєвий цикл паяльної пасти на виробництві

Стадії життєвого циклу пасти

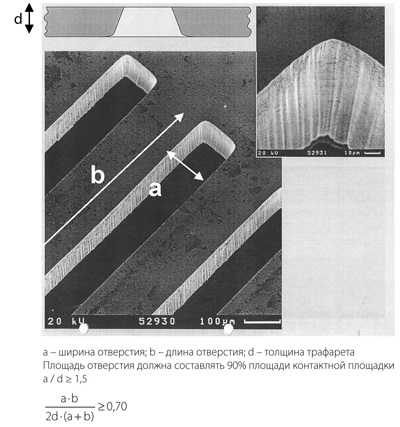

Бажано, щоб розмір апертури був дещо менше майданчика на друкованій платі, щоб компенсувати розтягнення трафарету, допуски на суміщення і осадку паяльної пасти. Приклад апертури під контактну площадку виведення корпусу QFP (крок 0,5 мм) наводиться на малюнку 9.

Мал. 9. Розмір отвору в шаблоні повинен бути меншим за розмір площадки

Мал. 10. Розрахунок розмірів отвору в трафареті

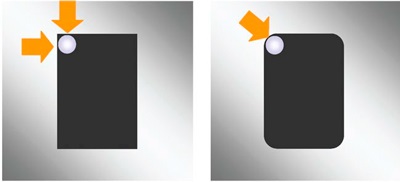

Мал. 11. У отворах з округленими кутами адгезія між пастою і стінками отворів менше

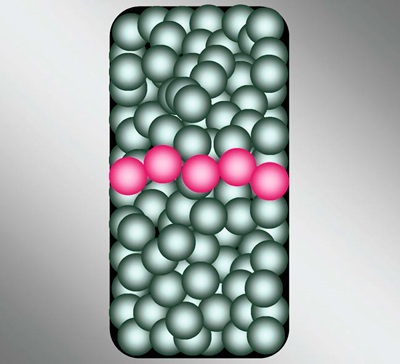

Мал. 12. У самий маленький отвір трафарету повинні вписуватися від 4 до 5 найбільших кульок припою

Геометрична форма апертур сильно впливає на число дефектів пайки. Тому до виготовлення трафаретів потрібно підходить дуже відповідально, як на етапі конструювання, так і на етапі виготовлення.

Правила розрахунку розмірів апертур ілюструє малюнок 10. Малюнок 11 показує, що при використанні апертур з округленими кутами зменшується адгезія між пастою і стінками апертур при відділенні трафарету від підкладки, що зменшує спотворення відбитка.

Що стосується мінімального розміру апертур, то не менше 5 найбільших кульок припою повинні вписуватися в найменшу апертуру по її меншій стороні (див. Рис. 12).

Ракель бувають гумовими і металевими. Гумові ракелі поділяються за формою на квадратні, плоскі і шабельні (див. Рис. 13). Не можна сказати, який з ракелів краще: від робочого кута ракеля залежить розтікання пасти, а хороша розтікання дає належне заповнення кожної апертури паяльною пастою.

Робочий кут шабельного ракеля становить 70-80 °. Оскільки сила, спрямована вниз, відносно невелика, такий ракель більше підходить для паст з низькою в'язкістю.

У квадратного ракеля робочий кут складає 45 °. Він надає високий тиск на паяльну пасту, тому його краще застосовувати для високов'язких паст. Якщо працювати цим ракелем з низковязкую пастами, то паста затечет під трафарет (див. Рис. 14).

Робочий кут плоского ракеля - 50-60 °. Змінюючи кут нахилу, можна працювати з пастами різної в'язкості.

При роботі з гумовими Ракель треба постійно стежити, щоб робоча кромка завжди була гострою. При зносі кромки доводиться збільшувати натиск, щоб уникнути розмазування пасти. При цьому зростає і тиск, під яким відбувається заповнення апертур пастою, що збільшує тертя між частинками припою і несприятливо впливає на отделяемость пасти від стінок апертур.

На відміну від гумових, жорсткі металеві ракелі не зношуються, працюють довго і не захоплюють пасту з отворів.

Мал. 13. Типи гумових ракелів

Мал. 14. Затікання пасти під шаблон при неправильному виборі пари ракель / в'язкість пасти