Установки для автоматичного зварювання поздовжніх швів обичайок - в наявності на складі!

Висока продуктивність, зручність, простота в управлінні і надійність в експлуатації.

Зварювальні екрани і захисні шторки - в наявності на складі!

Захист від випромінювання при зварюванні і різанні. Великий вибір.

Доставка по всій Росії!

З'єднання графіту з графітом і металами викликається економічними міркуваннями, а також необхідністю реалізації позитивних властивостей графіту. Прикладами таких конструкцій є довгомірні нагрівачі, тиглі і човники для плавки металів, електроди дугових печей, великогабаритні аноди ртутних випрямлячів, нагрівачі шахтних печей, високотемпературні теплообмінники, тепловиділяючі елементи і ін.

Пайка є найбільш технологічним і економічно вигідним методом з'єднання графітових матеріалів, що забезпечує отримання високоміцних, електропровідних і герметичних з'єднань; може застосовуватися капілярна, контактно-реакційна, дифузійна пайка та паяння-зварювання.

Графіт задовільно змочується тугоплавкими металами (титан, цирконій, кремній, гафній, ванадій, ніобій, вольфрам, молібден), металами групи заліза, алюмінієм, а також кремнієм і бором.

Основний стадією процесу пайки графіту з металами є його просочення розплавленим припоєм. Утворений при цьому металевий каркас визначає міцність паяного з'єднання.

Труднощі з'єднання графітових матеріалів з металами обумовлена істотною відмінністю їх теплофізичних і фізико-механічних характеристик: теплопровідності, модуля пружності, міцності і особливо теплового розширення. Оскільки графіт - порівняно крихкий і не дуже міцної матеріал, то можливе руйнування графітової деталі в зоні з'єднання. Знизити рівень внутрішньої напруги в з'єднанні можна при виконанні наступних умов:

- зменшення температури пайки;

- підбір матеріалів, максимально близьких за ТКЛР до графіту в діапазоні температур нагрівання;

- застосування пластичних припоев або проміжних прошарків з молібдену, вольфраму, титану, цирконію, сплаву 29НК, межа пружності яких нижче або близький до межі міцності при розтягуванні графітового матеріалу;

- вибір конструкції з'єднання, при якому на графіт впливають тільки напруги стиснення;

- створення нерівномірного температурного поля, при якому металеві деталі нагріваються при пайку до більш низької температури. ніж графітові.

Найбільш характерні конструкції паяних з'єднань графіту з металами наведені на рис. 1.

Мал. 1. Типи конструкцій паяних з'єднань графіту з металами:

а, 6, в - стикові; г - стикове із заглибленням; д - охоплює

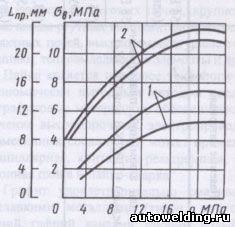

Пайка графіту зі сталями. Для з'єднань графітових електродів зі сталевими штангами застосовують контактно-реактивну пайку, що дозволяє зменшити величину «недогарка» електрода, підвищити електропровідність зони переходу і здешевити спосіб з'єднання. Глибина проникнення розплаву припою в пори графіту і межа міцності паяного з'єднання при розриві залежать від тиску стиснення (рис. 2). Оптимальна температура контактно-реактивної пайки становить 1150. 1200 ° С в атмосфері захисних газів або на повітрі. Використання флюсів не обов'язково, так як відновлення оксидів стали здійснюється вуглецем графіту.

Мал. 2. Залежність глибини просочення графіту (1) і міцності з'єднання (2) від тиску стиснення

Пайка в повітряному середовищі доцільна лише для деталей великого перерізу, так як при нагріванні відбувається окислення і розпушення графіту з втратою міцності.

При контактно-реакційної пайку сплавів заліза з графітом відбувається дифузія активних карбидообразующих компонентів сплаву в зону спаев з утворенням прикордонних шарів, збагачених карбидами цих елементів.

Оптимальний режим контактно-реакційної пайки графіту щільністю 1,6. 1,9 г / см 3 з низьковуглецевої сталлю наступний: нагрів зі швидкістю понад 100 ° С / хв до 1150. 1200 ° С, витримка при цій температурі 1. 2 хв, охолодження в печі або на пресі гарячого пресування при відключеному струмі, тиск стиснення (1,5. 1,7) * 10 7 Па.

Пайка графіту з високолегованої сталі обмежена їх товщиною (не більше 15 мм). Оптимальний режим пайки наступний: температура нагріву 1270. 1350 ° С, витримка 2. 10 хв в вакуумі 13,3. 1,33 Па або в атмосфері захисних газів.

Пайка графіту зі сталями із застосуванням припоїв забезпечує можливість здійснення процесу при більш низьких температурах, формування шва з більш пластичного матеріалу, використання проміжних компенсаційних елементів, що знижують рівень внутрішньої напруги, що особливо важливо при пайку графіту з корозійно-стійкими і жаростійкими сплавами, що мають відмінні від графіту ТКЛР.

Залежно від призначення виробів для з'єднання графітових і сталевих матеріалів застосовують низько- або високотемпературну пайку.

Низькотемпературну пайку використовують в основному при виготовленні торцевих ущільнень, підп'ятників, радіальних і наполегливих підшипників, робоча температура експлуатації яких не перевищує 200. 250 ° С. При цьому пайку застосовують припої на основі олова, свинцю, вісмуту, кадмію і сурми. Перераховані припої не змочується чистий графіт, тому вони рекомендуються для пайки графіту, просоченого металами, або графіту з попередньо нанесеним покриттям. Як покриття найбільш часто застосовують мідь і нікель. Меднение графіту виробляють у ванні наступного складу: 160 г / л CuSO4. 15 г / л H2 SO4. 50 мл / л етилового спирту. Щільність струму 1. 5 А / дм 2. витримка 5 ч, температура 25. 30 ° С. В результаті утворюється покриття товщиною 15. 20 мкм.

Високотемпературну пайку графіту зі сталлю широко використовують при виготовленні окремих вузлів ядерних реакторів, а також для з'єднання графітових електродів з струмоведучими елементами, ущільнювачами та вкладишів з металевими обоймами.

При пайку графіту з нікель-кобальтові сплавом рекомендується припій з більшим, ніж у графіту, ТКЛР. Після охолодження металу паяного шва в з'єднанні виникають напруги стиснення, що дозволяє використовувати більш високу межу міцності графітового матеріалу при стисненні (приблизно в 3 рази більший, ніж при розтягуванні).

Зазори в цьому випадку рекомендується призначати порядку 0,0125. 0,025 мм з метою зменшення розтягуючих напружень, що виникають в зоні шва.

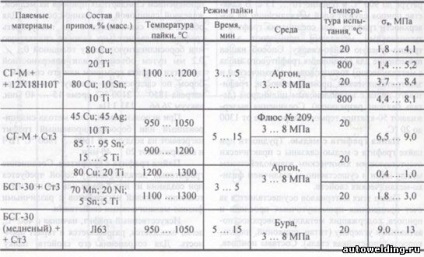

Склади припоев, режими пайки і властивості паяних з'єднань графіту з металами наведені в табл. 6. Характеристикою струмоведучих конструкцій є електропровідність зони паяного з'єднання; в разі використання припою складу (масові частки),%: 80Cu, 10Sn, 10Ti електропровідність з'єднання приблизно в 1,5 рази вище, ніж при контактно-реакційної пайку.

Широке застосування для з'єднання тугоплавких металів з графітом знайшли високотемпературна пайка в печах з контрольованою атмосферою і засоби пайки-зварювання з використанням електронного променя і газоелектричним дуги. Запобігання науглероживания і охрупчивания металу досягається попереднім нанесенням на сполучаються поверхні покриття з пластичних металів, що не утворюють в контакті з графітом суцільних тендітних карбідних дифузійних шарів, а також застосуванням припоїв з основою з пластичних металів, інертних по відношенню до графіту, і введенням в них карбидообразующих добавок для забезпечення смачиваемости. Металлизацию графіту виробляють плазмовим або електролітичним способом.

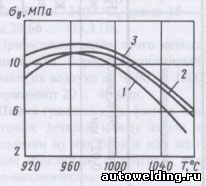

Склади припоев і властивості паяних з'єднань графіту з тугоплавкими металами наведені в табл. 7. Властивості паяних з'єднань графіту з молібденом, ніобієм, танталом наведені на рис. 3 (температура пайки 940. 1000 ° С, витримка 5. 10 хв).

з металами:

1 - з молібденом; 2 - з ніобієм; 3 - з танталом

З'єднання графіту з титаном використовується при кріпленні графітових кілець торцевих ущільнень в титановій обоймі і в якості проміжного шару при з'єднанні графіту зі сталлю. У цьому випадку застосовують дугову засоби пайки-зварювання вольфрамовим електродом в захисній атмосфері аргону. Режим засоби пайки-зварювання титану з силицированного графіту наступний: сила струму 100. 120 А; напруга дуги 16. 18 У; швидкість подачі дроту 2 м / хв.

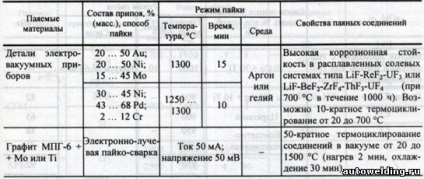

7. Склади припоев, режими пайки графіту з тугоплавкими металами

Примітка. Швидкість засоби пайки-зварювання 120. 130 мм / хв, діаметр дроту 1 мм.

Для поліпшення розтікання припою по силицированного графіту необхідний попередній підігрів до 500. 600 ° С. Межа міцності з'єднання при зрізі 23 МПа при 20 ° С і 3,0. 3,5 МПа при 900 ° С.

При пайку графіту Вар 253-V і титанового сплаву ВТ 1-0 необхідна металлизация графітового зразка алюмокремнієвим сплавом (масові частки),%: 85 Аl + 15 Si при 1150 ° С у вакуумі 13 Па. Пайку металізованого графіту виробляють нагріванням щільно підібганих з'єднуються при температурі до 900 ° С протягом 10. 15 с. В якості припою служить шар металізації на поверхні графіту. Для з'єднання графіту з тугоплавкими металами застосовують електронно-променеву засоби пайки-зварювання. Спосіб знайшов застосування для з'єднання графітового анода з металевим струмопроводом в хімічній та електротехнічної промисловості; графітового диска з молібденовим циліндром (деталь балона розрядника). З'єднання витримують 50-кратне термоціклірованіе від 1300 до 20 ° С.

Пайка графіту з міддю. Труднощі при пайку графіту з міддю пов'язані з практично відсутнім хімічним взаємодією між ними і істотною відмінністю фізико-механічних властивостей.

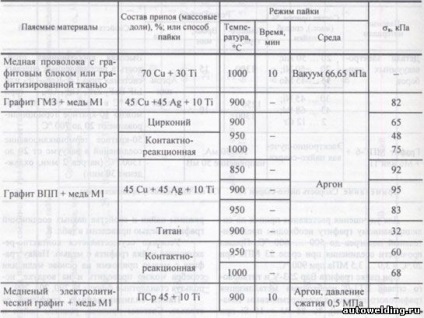

Пайка цих матеріалів здійснюється за рахунок застосування проміжних прошарків і припоїв, що містять метали, поверхнево-активні до вуглецю (титан, цирконій, нікель, корозійно-стійка сталь). Склади припоев, режими пайки і властивості паяних з'єднань графіту з міддю наведені в табл. 8.

8. Склади припоев, режими пайки графіту з міддю і властивості паяних з'єднань

Успішно здійснюється контактно-реакційна пайка графіту з міддю. Пайку графіту з міддю припоями на основі міді або срібла можна проводити і на повітрі, використовуючи стандартні флюси № 200, 201, 209.

Пайка силицированного графіту зі сталлю. Склади припоев, режими пайки і властивості паяних з'єднань силицированного графіту зі сталлю наведені в табл. 9. Графітові вироби зі сталевими можна паяти із застосуванням стандартних припоїв на мідній, залізної, свинцевою і олов'яної засадах. Для забезпечення смачиваемости на поверхню графіту попередньо наносять силікатну або боросилікатного плівку завтовшки 0,1. 0,2 мм шляхом об'ємної або поверхневої просочення графіту кремнієм або його сплавом з бором по наступному режиму: температура нагріву 1850. 2100 ° С, час 15. 40 хв, вакуум 26,66. 133,3 Па.

9. Склади припоев, режими пайки і властивості паяних з'єднань силицированного графіту зі сталлю

При використанні цього методу Силіційованний або боросіліцірованний графіт нагрівають на повітрі до 1600. 1800 ° С ТВЧ і витримують 20. 40 хв.

Пайка графіту з графітом. З'єднання графітових деталей між собою потрібно при створенні з них блоків або ж при виготовленні виробів з графіту з різними фізико-механічними властивостями.

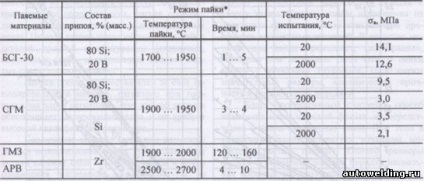

Штучний графіт, починаючи з 400 ° С, легко окислюється, розпушується і втрачає міцність. Для збереження його властивостей пайку здійснюють в вакуумі або нейтральних середовищах (аргоні, гелії, азоті та ін.). Силіційованний графіт володіє високою жаростійкістю, хімічну стійкість по відношенню до розплавленим металам і інших агресивних середовищ. З нього виготовляють термопари занурення, роликові конвеєри випалювальних печей. Склади припоев, режими пайки і властивості паяних з'єднань графіту з графітом наведені в табл. 10.

10. Склади припоев, режими пайки і властивості паяних з'єднань графіту з графітом

* При пайку БСГ-30 середовище нейтральна, тиск 3. 5 МПа.

Вуглеграфітові матеріали паяють з застосуванням карбидообразующих припоев (титану, цирконію, танталу або ніобію) за рахунок утворення евтектики МеС-С.

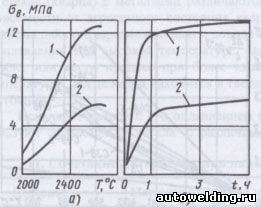

Залежність межі міцності при розриві графітових зразків при 2500 ° С від температури пайки і часу витримки приведена на рис. 4.

Мал. 4. Міцність паяних зразків графіту в залежності від температури пайки (а) і витримки (б): 1 - графіт АРВ; 2 - графіт ГМЗ

Довідник по пайку. Під ред. І.Є. Петрунина.