ПРИСКОРЕНИЙ МЕТОД ВИЗНАЧЕННЯ АКТИВНОСТІ цементу І ІНШИХ НЕОРГАНІЧНИХ В'ЯЖУЧИХ ПО СПОСОБУ ЦНІПС-2 <*>

<*> Лабораторний контроль в будівництві / Под ред. Л.Н. Попова. - М. Стройиздат, 1967.

Метод полягає в наступному.

Відважують 200 г цементу або іншого неорганічного в'яжучого і готують тісто нормальної густоти; розкладають його в дві форми, які мають по шість осередків-кубів з розміром ребра 2 см; штикують тісто в кожному осередку не менше 10 разів дротовим стрижнем діаметром 3 - 4 мм від країв до центру; потім укладають форми на струшуючий столик, виробляють 25 струшувань і герметично закривають кожну форму кришкою.

Заповнені форми поміщають у вологе середовище при температурі 20 +/- 2 ° C. Через 20 год одну з форм поміщають на полицю в баку з водою кімнатної температури, розташовану вище рівня води; воду в баку доводять до кипіння і зразки пропарюють протягом 4 год; витягають форму з бака і охолоджують при кімнатній температурі протягом 1 год. Після охолодження форму розбирають, виймають зразки, вимірюють, зважують і випробовують на стиск.

Одночасно з іншої форми витягають зразки, що зберігалися до випробування у вологих умовах, вимірюють, зважують і також відчувають на стиск.

Випробування на стиск має проводитися на пресі, що допускає збільшення напруги у випробуваному зразку не більше ніж на 0,2 - 0,3 МПа в 1 с. Зразок необхідно встановити на одну з його бічних граней так, щоб напрямок руйнівного зусилля було паралельно шару укладання. Зразок повинен бути центрований відносно прикладеного стискає зусилля.

Для кожної серії зразків-кубів обчислюють середній межа міцності при стисненні з чотирьох найбільших в даній серії результатів. З середніх значень виводять ставлення (де Rсут. Ін і Rсут. Н - міцність пропарених і непропаренних зразків в добовому віці).

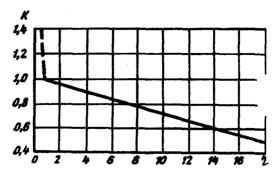

За графіком (див. Малюнок) встановлюють перехідний коефіцієнт від прискореного випробування до нормального: K = Rцем / Rпр по ГОСТ 310.1-76, ГОСТ 310.3-76, ГОСТ 310.4-81.

Графік для визначення масштабного коефіцієнта

Міцність (марку) цементу (в'яжучого) за результатами прискореного випробування визначають за формулою

РОЗРАХУНОК ОПТИМАЛЬНОГО СКЛАДУ КАМ'ЯНИХ МАТЕРІАЛІВ З безперервної гранулометрії, оброблених в'яжучими, ПО кривими щільних сумішей

Для будівництва основ дорожніх одягів можуть бути використані три види сумішей безперервного зернового складу: з щебеню (гравію) і піску, піщано-гравійної суміші (ПГС), піску.

Розрахунок оптимального зернового складу здійснюють в такій послідовності.

Відбирають усереднену пробу вихідного кам'яного матеріалу - щебеню (гравію), ПГС або піску (ГОСТ 8269-87 і ГОСТ 8735-88), висушують до постійної маси і просівають через стандартні сита; потім визначають приватний залишок (%) кожного матеріалу (див. таблицю).

П = 100 - (Щ + Гр. Шл. + Ц) = 100 - (51 + 10 + 5) = 34%.

де Ci - необхідний приватний залишок відповідного матеріалу в суміші на i-м ситі,%;

ai - приватний залишок відповідного матеріалу в початковому на i-м ситі,%;

Отримане розрахунком значення приватного залишку вихідного матеріалу заносять в таблицю.

Визначають повні залишок і прохід розрахованої суміші (% маси) і заносять в таблицю цього додатка. Порівнюють отриманий зерновий склад суміші зі стандартної кривої.

Якщо крива, побудована з розрахунку, виходить за межі області, обмеженою стандартними кривими, змінюють співвідношення між щебенем (гравієм) і піском і повторюють розрахунок до тих пір, поки розрахункова крива не задовольнятиме вимогам ГОСТ 23558.

ВИЗНАЧЕННЯ ОПТИМАЛЬНОЇ ВОЛОГОСТІ СУМІШІ КОМБІНОВАНИМ СПОСОБОМ

Кам'яний матеріал з підібраним зерновим складом висушують до постійної маси і квартуванням відбирають середню пробу: для крупнозернистою суміші - масою 15 кг, для среднезернистой - 10 кг; для дрібнозернистої - 5 кг.

Пробу кам'яного матеріалу просівають через сито з діаметром отворів 5 мм.

Для визначення водоудерживающей здатності кам'яний матеріал крупніше 5 мм зважують і, пересипавши в мішок з рідкої тканини, опускають в посудину з водою. Через встановлений час (пористі - через 10 хв, щільні - через 30 хв) мішок з матеріалом виймають з води і підвішують над посудиною. Після повного стікання надлишкової води матеріал зважують, а потім визначають його водоутримуючу здатність W (%):

де Pсух. Pнас - маса великої частини кам'яного матеріалу відповідно в сухому стані і після насичення водою, кг.

Оптимальну вологість суміші фракції дрібніше 5 мм і цементу визначають за методикою стандартного ущільнення.

Оптимальну вологість суміші Wо (% маси) підраховують за формулою

де w1 - водоутримуюча здатність кам'яного матеріалу фракції крупніше 5 мм,% маси;

w2 - оптимальна вологість при стандартному ущільненні кам'яного матеріалу фракції дрібніше 5 мм в суміші з цементом або шлаковим в'язким,% маси;

P1. P2 - маса відсіяного з суміші кам'яного матеріалу відповідно більший і дрібніше 5 мм, кг;

P3 - маса цементу, що витрачається на приготування суміші, кг.

ВИЗНАЧЕННЯ ОПТИМАЛЬНОЇ ВОЛОГОСТІ МЕТОДОМ СТАНДАРТНОГО УЩІЛЬНЕННЯ (ВИТЯГ З ГОСТ 22733-77 З доповненням для зернистих матеріалів по зерновим складом І РЕЖИМУ УЩІЛЬНЕННЯ)

Оптимальну вологість і максимальну щільність матеріалу визначають експериментальним шляхом і будують графік залежності між щільністю скелета Рск і вологістю при ущільненні Wо однакових за розміром зразків, виготовлених при стандартному режимі ущільнення. Найбільша щільність спостерігається при ущільненні матеріалу оптимальної вологості.

За стандартне ущільнення приймають метод трамбування 120 ударами гирі зразків базового розміру (діаметром і висотою 100 мм) в великому приладі СоюздорНИИ об'ємом 1 л. Допускається використання малого приладу СоюздорНИИ об'ємом 0,1 л. На малому приладі ущільнюють матеріали, що містять частки дрібніше 5 мм, на великому - матеріали з частинками, крупніше 5 мм, але з максимальним розміром - 20 мм.

Відбирають наважку масою 250 - 300 г при ущільненні піщаних і грунтових складів і масою 1,8 - 2 кг - щебеністих. Перед ущільненням беруть контрольну пробу на вологість, після чого матеріал насипають в форму 5 x 5 см в один прийом і штикують 25 раз металевим стрижнем діаметром 12 см, а в форму 10 x 10 см - в три прийоми, штикуем кожен шар 25 разів, і ущільнюють за допомогою гирі, що падає з висоти 30 см. кількість ударів гирі для зразків базового розміру у великому приладі СоюздорНИИ має становити 120. При ущільненні в малому приладі кількість ударів підбирають дослідним шляхом, забезпечуючи отримання щільності, що дорівнює щільності зразків, виготовлених у великому приладі . Орієнтовна кількість ударів при ущільненні в малому приладі глин, суглинків, супісків і відсіву дроблення маломіцних гірських порід складає 20, природних пісків - 40.

Зразок виймають з форми, зважують і визначають щільність скелета зразка. Досвід повторюють кілька разів, збільшуючи вологість матеріалу на 2% до тих пір, поки щільність ущільненого матеріалу не стане зменшуватися.

Щільність скелета матеріалу Рск (г / см 3) обчислюють за формулою

де Рв - щільність вологого матеріалу, г / см 3;

q - маса зразка матеріалу при даній вологості, г;

Wо - вологість проби,% маси сухого матеріалу;

V - об'єм зразка, см 3.

За результатами дослідів будують графік.

Найвища точка получающейся кривої визначає оптимальну вологість (абсциса) і максимальну щільність (ордината) ущільнюється матеріалу.

Допускається визначати оптимальну вологість за максимальною щільності методом пресування у формах-циліндрах діаметром і висотою 50 і 100 мм, в формах-кубах з ребром 70 і 100 мм або в балочках розміром 40 x 40 x 160 і 100 x 100 x 400 мм в залежності від крупності зерен. Режим пресування (навантаження на одиницю площі і час витримування під нею) повинен забезпечувати отримання щільності (при оптимальній вологості), що дорівнює максимальній щільності зразків базового розміру, приготованих методом трамбування в великому приладі стандартного ущільнення СоюздорНИИ. Орієнтовна навантаження на одиницю перетину зразків (1 см 2) з суміші з максимальною крупністю зерен 20 мм і піщаних сумішей дорівнює 20 МПа, з ґрунтових сумішей - 15 МПа. Час витримування під навантаженням - 3 хв.

Приготування ЗРАЗКІВ ДЛЯ ВИЗНАЧЕННЯ необхідної кількості В'ЯЖУЧОГО І ФІЗИКО-МЕХАНІЧНИХ ВЛАСТИВОСТЕЙ ЗРАЗКІВ

Щоб оцінити фізико-механічні властивості, необхідно приготувати 9 - 12 зразків кожного пробного складу для випробування на міцність при стисненні, розкол чи вигині і на морозостійкість у віці 28, 90, 180 діб (по три зразка на кожний вид випробувань).

При визначенні процентного вмісту в'яжучого за 100% приймають масу суміші кам'яних матеріалів і в'яжучих.

Для приготування зразків спочатку визначають необхідну кількість суміші:

де Pсм - маса суміші, г (кг);

Рм, Рск - щільність відповідно вологою суміші і скелета суміші, певна у Дод. 12, г / см 3 (кг / м 3);

V - об'єм зразка, см 3 (м 3);

n - кількість зразків, необхідне для визначення фізико-механічних властивостей суміші;

Wо - оптимальна вологість суміші,% маси.

Відповідно до розрахунків відважують підібраний за зерновим складом кам'яний матеріал і в'язке.

Суміш готують в лабораторній мешалке. Попередньо висушені мінеральні матеріали подають в мішалку і перемішують 3 - 5 хв до отримання однорідної суміші.

Виготовлення зразків здійснюють за режимами, наведеними у Дод. 13.

Циліндричні зразки з форм слід звільняти на установник або на пресі.

Випробування зразків здійснюють у нормируемом віці (28, 90 або 180 діб) нормального тверднення (при температурі 20 +/- 2 ° C і відносній вологості повітря не менше 90%).

За результатами випробувань вибирають склади сумішей, що забезпечують проектну марку оброблених матеріалів за міцністю і морозостійкістю.

ВИЗНАЧЕННЯ МЕЖІ МІЦНОСТІ ПРИ СТИСКАННІ (ВИТЯГ З ГОСТ 10180-78)

Випробовувані в нормируемом віці зразки повинні бути правильної геометричної форми, не мати видимих тріщин і відколів ребер глибиною більше 20 мм, а також слідів розшарування. Напливи на ребрах, опорних гранях зразків слід видаляти напилком або шліфувальним кругом. Кожен зразок до випробування вимірюють, зважують і водонасищают згідно Дод. 6.

Для випробування зразок встановлюють однією бічною гранню на нижню опорну плиту преса по центру щодо його осі, користуючись ризиками на плиті.

Між опорними плитами преса і гранями зразка допускається поміщати сталеві прокладки товщиною не менше 10 мм. Розмір прокладок в плані повинен бути не менше розміру опорних граней зразка. Навантаження на зразок при випробуванні повинна зростати безперервно і рівномірно зі швидкістю 0,6 +/- 0,2 МПа в 1 с до його руйнування.

Досягнуте в процесі випробування максимальне навантаження приймають за руйнівне навантаження на зразок.

Міцність зразків R (МПа) обчислюють за формулою

де а - масштабний коефіцієнт міцності по відношенню до зразків базового розміру;

P - руйнівне навантаження, Н;

F - середня площа робочого перерізу зразка, м 2.

Значення коефіцієнта а для зразків-кубів наведені в табл. 1.

ВИЗНАЧЕННЯ МЕЖІ МІЦНОСТІ НА РОЗТЯГУВАННЯ ПРИ ВИГИНІ (ВИТЯГ З ГОСТ 10180-78)

Межа міцності при вигині визначають на зразках-балочках. За еталон приймають зразок-балочку розміром 15 x 15 x 60 см.

Преси для випробування зразків-балочок на вигин повинні мати спеціальні столи або траверси, що несуть на собі циліндричні опори для балочек, при цьому одна з опор повинна бути рухливою. Радіус заокруглення опорних поверхонь - 10 - 15 см.

Перед випробуванням зразки насичують водою (див. Додаток. 6). Випробуваний зразок поміщають на дві опори, відстань між якими для балочек одно 3a (де a - площа перетину балочки). Зразок на опори укладають тією межею, яка при ущільненні була вертикальною. Місце контакту балочек з опорами має бути без зазорів. Зразок навантажують по середині прольоту по всій ширині через прокладку, що встановлюється на зразок (ГОСТ 10180-78).

Після установки зразка верхню плиту преса опускають так, щоб зазор між зразком і прокладкою під верхньою плитою преса становив 4 - 6 см, після чого зразок навантажують до руйнування.

Межа міцності на розтяг при згині Rр.н (МПа) обчислюють за формулою

де б - масштабний коефіцієнт до міцності зразків базового розміру, що встановлюється дослідним шляхом по ГОСТ 10180-78;

P - руйнівне навантаження, Н;

l - відстань між опорами, м;

a, b - відповідно ширина і висота балочки, м.

Середню міцність матеріалу на розтяг при згині визначають за Дод. 19.

ВИЗНАЧЕННЯ МЕЖІ МІЦНОСТІ НА РОЗТЯГУВАННЯ ПРИ розколювання (ВИТЯГ З ГОСТ 10180-78)

Межа міцності на розтяг при розколюванні визначають на зразках-циліндрах або на зразках-кубах після затвердіння їх протягом нормованого терміну у вологих умовах.

Зразки випробовують на гідравлічному пресі. Розміри плит преса повинні бути не менше розміру зразка.

Зразок встановлюють так, щоб плити преса прилягали до двох взаємно протилежних утворюючим зразка-циліндра або протилежних гранях зразка-куба. Напрямок стискає сили має збігатися з діаметральної площиною циліндричного зразка, а вісь кубічного зразка повинна проходити через центр шарніра плити преса.

Для рівномірного розподілу навантаження між плитами преса і випробуваним зразком розміщують прокладки зі звичайної тришарової фанери або пластику. Довжина прокладок повинна бути не менше довжини зразка, а ширина становитиме 0,2 діаметра зразка.

Зразок встановлюють на шаблоні на нижню плиту преса. Зазор між верхніми плитами шаблону і преса повинен скласти 4 - 6 мм.

Встановлюють важіль перемикання швидкостей преса на швидкість підйому нижньої плити преса 3 мм / хв і включають основний електродвигун випробувальної машини.

Межа міцності на розтяг при розколюванні Rр (МПа) обчислюють за формулою

де v - масштабний коефіцієнт міцності до зразків базового розміру; встановлюють дослідним шляхом по ГОСТ 10180-78;

2 / П - коефіцієнт, що характеризує розподіл навантаження по контакту зі зразком;

P - руйнівне навантаження, Н;

F - середня площа робочого перерізу зразка, м 2.

Випробування проводять на трьох паралельних зразках. Середню міцність матеріалу на розтяг при розколюванні обчислюють за Дод. 19.

Ультразвуковий ІМПУЛЬСНИЙ МЕТОД ВИПРОБУВАННЯ МІЦНОСТІ БЕТОНУ (ВИТЯГ З ГОСТ 17624-78)

Суть методу ультразвукових випробувань полягає в тому, що через бетон пропускають подовжню ультразвукову хвилю, за швидкістю проходження якої судять про міцність бетону.

Приготовлені зразки (куби, циліндри, балочки) перед випробуванням ультразвуком необхідно уважно оглянути: замазати цементним розчином наявні дрібні раковини і нещільності, вирівняти шліфувальним каменем значні нерівності поверхні зразка.

Випромінювач і приймач прикладають до випробуваному зразку співвісно з протилежних сторін. Вимірювання при розміщенні перетворювачів на одній площині виробляють методом змінного акустичного відстані (поздовжнього профілювання) і будують годограф. Для досягнення надійного акустичного контакту між щупами і випробуваним зразком приєднують щупи до поверхні бетону за допомогою контактної мастила (шару солідолу, вазеліну технічного). Час поширення ультразвуку через товщину зразка вимірюють відповідно до інструкції по експлуатації використовуваного приладу (ГОСТ 17624-78).