Піскоструминна обробка вважається одним з найбільш ефективних методів підготовки металевих виробів до фарбування. На відміну від механічної шліфовки абразивним кругом або щітками піскоструминний спосіб забезпечує найкращу очищення від залишків старого ЛКП, іржі і забруднень для деталей складної форми, з вигинами, важкодоступними кишенями і глибокими порожнинами.

Принцип роботи

При піскоструминної обробці на поверхню деталі з високою швидкістю подається суміш абразивного складу з повітрям. Безліч твердих частинок б'ють і дряпають металеву поверхню, зчищаючи сторонні відкладення. Як абразивний матеріал найчастіше застосовується попередньо висушений кварцовий пісок, очищений від бруду і пилу.

Важливо! Використання вологого абразиву знижує ефективність роботи піскоструминного апарату і може привести до закупорки розпилювального пристрою.

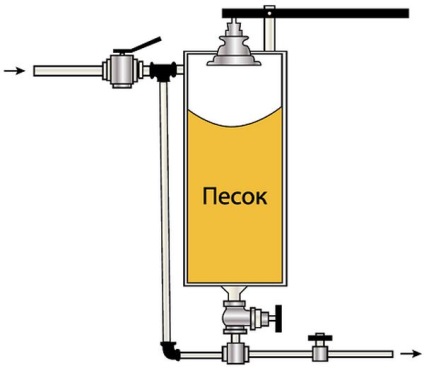

Конструкційно апарат для піскоструминного очищення складається з ємності з абразивним матеріалом, до якої через повітряні шланги підключений електричний компресор. Повітря, що нагнітається повітря змішується в балоні з кварцовим піском. Повітряно-піщана абразивний суміш через редуктор придушенням подається в армований шланг, на кінці якого встановлена форсунка для розпилення.

Піскоструминний спосіб має ряд значних переваг:

- абразивне очищення стисненим повітрям вимагає мінімальних витрат часу;

- піскоструминна обробка счищает тільки покриття, без утонения основного металу і утворення подряпин і перепадів товщини;

- при використанні кварцового піску з фракцією 0,2-0,6 мм досягається мінімальна шорсткість очищеної деталі, що забезпечує хорошу адгезію подальшого лакофарбового покриття.

З цієї причини професійні установки піскоструминного очищення оснащені герметичною робочою камерою і ефективними системами примусового пилоподавлення.

Як зробити своїми руками

При наявності всіх вихідних комплектуючих і виборі правильної схеми збірки самостійно виготовлений піскоструминний апарат практично не буде поступатися фабричним зразкам за своїми можливостями.

Для виготовлення піскоструминного апарату своїми руками будуть потрібні наступні деталі і матеріали:

- газовий або фреоновий балон (в якості ємності для піску);

- компресор;

- кульові крани;

- відрізок водопровідної труби (діаметром 2 дюйми) з різьбовій заглушкою на одному кінці;

- 15-міліметрові сталеві трійники;

- армований шланг;

- форсунка;

- гумові шланги для подачі повітря;

- штуцери;

- засіб герметизації різьбових з'єднань (наприклад, ФУМ-стрічка).

В першу чергу потрібно звільнити балон від залишків газу, після чого викрутити з нього вентиль.

Порада! Щоб виключити можливість пожежі або вибуху, потрібно викачати з балона повітря із залишками газу за допомогою компресора.

У підготовленому балоні висвердлюють два отвори: 12-міліметрова в донної частини - для подачі абразивної суміші з балона, друге, дводюймовим - на місці знятого вентиля. До верхнього отвору приварюється відрізок водопровідної труби для завантаження абразивного речовини в піскоструминний апарат. В середині труби сверлится отвір, до нього приварюється труба в 15 мм, на вільному кінці якої нарізається різьба і монтується кульовий кран і трійник. До нижнього отвору приварюється трійник для з'єднання балона з компресором і розпилювачем.

Балон оснащується ніжками або упорами, які забезпечать стійкість в процесі роботи, також можливий варіант виготовлення єдиної рами з колесами для балона і компресора, щоб забезпечити мобільність готового пристрою.

Компресор для піскоструминного апарату може бути як покупним, так і виготовленим кустарно з відповідних комплектуючих, наприклад, з пневматичного приводу вантажного автомобіля, електродвигуна і ресивера. Головне, щоб нагнітач мав потужність не менше 3 КВт і подавав повітря з продуктивністю близько 500 літрів в хвилину.

Ще одним вузлом майбутнього піскоструминного апарату, до якого пред'являються високі вимоги, є розпилювач. Форсунка відповідає за конфігурацію абразивної струменя, яка забезпечить найкраще видалення сторонніх речовин з поверхні, що очищається деталі. Серійно виготовляються інжектори виконані зі сталі, покритої шаром карбіду вольфраму або бору. що гарантує високу зносостійкість. Якщо можливість придбати готову форсунку для піскоструминного апарату відсутня, можна виточити її на токарному верстаті або зробити самостійно з автомобільної свічки запалювання.

Примітка! Під впливом абразивного потоку саморобні піскоструминні форсунки швидко приходять в непридатність, тому при інтенсивному використанні апарату заздалегідь забезпечте запас змінних форсунок.

Далі, основні частини піскоструминного апарату з'єднуються між собою: гумовий шланг від компресора прикручується до вільного кінця верхнього трійника. Верхній трійник з'єднується повітряної магістраллю з нижнім. До останнього вільного отвору нижнього трійника прикручується один кінець металізованого рукава, з іншого кінця рукава встановлюється форсунка для розпилення абразивної суміші. У процесі складання нарізні сполучення ущільнюються фум-стрічкою.

Після пробного запуску для перевірки надійності конструкції і герметичності з'єднань саморобний піскоструминний апарат готовий до використання.