Які витрати енергії на нагрів бітуму вважати допустимими? Загальні витрати енергії включать корисне тепло на плавлення (якщо бітум перекладається з аморфного стану), нагрів до необхідної температури і неминучі втрати в навколишнє середовище від поверхні технологічного обладнання. У таблиці представлені теоретичні потреби в енергії, розраховані по [1], в якому неминучі втрати допустимо приймати на рівні 20% від корисно витрачається тепла, з перерахунком на різні види палива по [2].

Таблиця 1 - Теоретичні витрати на нагрів 1 тонни бітуму

Витрати на 1 тонну бітуму БНД 60/90 для

плавлення і нагрівання до 90 ° С

нагрів від 90 до 150 ° С

Теплова енергія, Мкал

Електрична енергія, кВт

Рідке паливо (мазут), л

Природний газ, м³

Примітка. Перерахунок в різні види палив виконано без урахування коефіцієнта корисної дії перетворювача

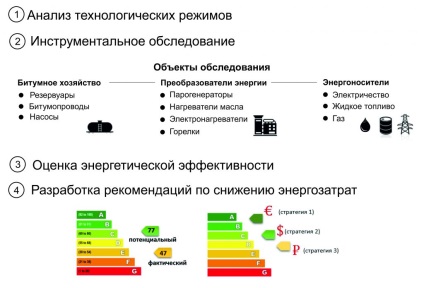

Малюнок 1 - Схема енергетичного обстеження бітумного господарства підприємств

Основні проблеми в галузі енергозбереження на виробничих підприємствах, що випускають гарячі асфальтобетонні суміші - це погана або відсутня теплова ізоляція бітумного обладнання, нераціональний вибір системи нагріву і невірний підбір теплової потужності обладнання, неоптимальні технологічні режими підготовки.

Теплова ізоляція. На жаль, не всі керівники розуміють важливість даного заходу в рамках енергозбереження. І, якщо неізольовані резервуари сьогодні зустрічаються все рідше, то відсутність теплового захисту на елементах транспортної системи цілком буденна картина (рис. 2), в тому числі це стосується бітумопроводів, за якими протягом бітуму не припиняється всю робочу зміну (прямий і зворотній бітумопроводів). З огляду на, що при русі коефіцієнт тепловіддачі від бітуму в рази вище, ніж бітуму в стані спокою (вільної конвекції), дане джерело втрат не можна не брати до уваги.

Малюнок 2 - Приклади відсутності теплового захисту на поверхні бітумопроводів

У практиці теплового захисту технологічного обладнання зовсім не використовується наймана теплова ізоляція для запірної арматури (крани, заслінки) транспортують магістралей (бітумо- / мастилопроводи) і бітумних насосів, для яких також характерні високі площі тепловіддачі і коефіцієнти теплопередачі, відповідні турбулентним режимами потоку.

У табл. 2 представлені розрахункові значення втрат тепла від поверхні бітумопроводу при різних умовах навколишнього середовища і параметрах теплового захисту.

Таблиця 2 - Втрати тепла з поверхні бітумопроводів, обладнаних олійною сорочкою

Вартові втрати тепла з одного погонного метра бітумопроводу, при швидкості вітру, Вт / м

Примітка. Результати розрахунку дані для наступних умов: температура термального масла - 140 ° С, температура навколишнього середовища - 26 ° С.

Інший, на щастя не так часто зустрічається, є проблема невірного вибору матеріалу теплового захисту. Наприклад, використання закритоячеістие пінополіуретану для резервуара підготовки бітуму, може обернутися швидкої деградацією матеріалу теплового захисту в результаті високих технологічних температур і старіння під впливом сонячних променів і атмосферного впливу (рис. 3).

Малюнок 3 - Приклад невірного вибору матеріалу теплового захисту наземних резервуарів

Вибір системи нагріву і потужності обладнання. Досить поширеною проблемою перевитрати енергії на АБЗ є нераціональний вибір систем нагріву. Наприклад, частою картиною є використання вогневих систем (з жаровими трубами) в витратних резервуарах бітуму (робочих котлах). Там, де потрібна лише незначна кількість тепла для компенсації теплових втрат, використовують Високопотужний вогневу систему, до того ж небезпечну в пожежному відношенні і щодо якості в'яжучого. Практика заміни подібних систем на електричні на ряді підприємств Ростовської області і Краснодарського краю виявила можливість значної економії енергоресурсів.

Також значну неефективність демонструють стрічкові електронагрівачі для обігріву транспортують магістралей. Для трубопровідного транспорту куди ефективніше рідинні способи обігріву (через зовнішню масляну сорочку) з електричним нагрівачем теплоносія. Такий нагрівач потужністю 6-9 кВт здатний забезпечити гарячою олією все транспортують магістралі заводу продуктивністю 50-80 т / год.

Неправильний вибір потужності теплового обладнання також часто стає причиною нераціонального використання енергії. Так, вибір надлишкової потужності (за винятком електричних систем) є причиною зниження ККД тепловиділяючого обладнання, значних втрат в навколишнє середовище і деградації якості бітуму, недостатня потужність - призводить до подовження технологічного режиму і зростання частки втрат в балансі енерговитрат. Однак, навіть на стадії експлуатації можливе корегування потужності з урахуванням потреб виробництва.

Масляні системи нагріву, що набули широкого поширення в останні роки, з вогневими пальниками, що працюють на газоподібному або рідкому паливі, мають низькі можливості регулювання потужності. Підібрані під максимальну продуктивність, вони стають джерелом нераціонального використання енергії в режимах низької потреби цеху в теплі. Іншими словами, нагрівачі рідкого теплоносія з вогневої пальником ефективні в режимі плавлення і інтенсивного нагріву бітумів, але в режимі підтримки температур, як правило, їх ефективність знижується в рази. Для компенсації втрат при підготовці бітумів тих же масляних системах нагріву куди ефективніше використання електричних нагрівачів масла, що забезпечують виділення тільки необхідного виробничим процесом тепла. Можливе комбінування в рамках однієї системи нагрівання як вогневих, так і електричних нагрівачів масла. Компанією «ЕБТ» на одному з АБЗ НАО «Єйське ДСУ №2» реалізований подібний підхід: в режимі розігріву використовується нагрівач масла з пальником на рідкому паливі, при досягненні робочих температур - система працює з електричним нагрівачем масла. Економія енергії від подібної компоновки дозволила окупити початкові витрати всього за один сезон.

Технологічний режим підготовки. Серйозний потенціал економії ресурсів закладено в оптимізації режимів підготовки бітумів. Можна сформулювати мету оптимізації як «мінімізація часу і обсягу бітуму при високих технологічних температурах». Досягнення цієї мети дозволяє також зменшити фактор технологічного старіння бітуму.

Відповідно до поставлених обмеженням, значна частина бітуму на підприємстві повинна перебувати в аморфному стані або при температурах нижче 100 ºС [5], догрів до робочих температур повинен здійснюватися в короткий час і лише в обсязі, необхідному для виробництва асфальтобетонних сумішей. Згідно з основним законом передачі тепла через багатошарову стінку (що і є стінки сховищ і резервуарів бітуму), втрати тепла пропорційні площі теплоотдающей поверхні і градієнту температур між бітумом і навколишнім середовищем. Зниження температури бітуму в резервуарі призводить не тільки до збереження його якості, а й пропорційно знижує теплові втрати від стінок резервуара, а, отже, і витрати підприємства на цех підготовки бітумів.

У статті [6] представлені результати вимірювань температури бітуму при його зберіганні в вертикальному сталевому резервуарі (битумохранилище), об'ємом 1 000 т. Температура зберігається бітуму становила 138 ºС. Це поширена практика підготовки бітумів в сховищах подібного типу. Без шкоди для виробництва при наявності вертикальних резервуарів можливе зниження температури зберігається бітуму до 90-100 ºС (технологічна температура перекачування). При цьому обсяги збереженої енергії при подібних змінах в технологічному режимі підготовки досягають 6 · 10 6 -14,5 · 10 6 ккал відповідно при витрачанні бітуму на добу 50-30 тонн, що еквівалентно 7 000-16 600 кВт ∙ год електричної енергії в рік .

Підводячи підсумок можна зробити висновок наступне:

1. У сфері підготовки бітумів на виробничих підприємствах дорожнього господарства існує величезний потенціал підвищення енергоефективності без зниження продуктивності;

2. Назріла необхідність актуалізації застарілих методичних документів в області зниження енергоємності виробничого комплексу дорожнього господарства з урахуванням сучасного рівня техніки;

3. Необхідно поширення практики енергетичних обстежень на сферу підготовки бітумів і виробництва асфальтобетонних сумішей.