РОЗДІЛ ТРЕТІЙ ШТАМПИ ДЛЯ ГАРЯЧОЇ ШТАМПОВКИ

ГЛАВА XI ПРОЦЕСИ ГАРЯЧОЇ ШТАМПОВКИ І ЗАСТОСОВУВАНЕ ОБЛАДНАННЯ

Основні поняття. Пластичність - це властивість металів змінювати під дією зовнішніх сил свою форму без руйнування. Деякі метали і сплави пластичні в холодному стані (свинець, алюміній), інші мають гарну пластичністю лише в нагрітому стані (сталь), треті тендітні як в холодному, так і в нагрітому стані (чавун).

Для того щоб отримати потрібну форму, на метал впливають динамічним навантаженням і піддають його напрузі стиснення, більшого, ніж межа пружності металу, але меншого, ніж межа міцності. У цьому випадку не тільки змінюється форма заготовки, але відбувається складний фізичний процес, що впливає на структуру металу, а отже, і на його механічні та фізичні властивості.

Сплющення і дроблення зерен металу під дією динамічного навантаження може бути настільки значним, що він набуває волокнисту структуру. Фізико-механічні властивості змінюються особливо сильно при пластичної деформації металу в холодному стані, коли він отримує «наклеп». Твердість, міцність і крихкість металу в цьому випадку підвищуються, а в'язкість, пластичність і корозійна стійкість - знижуються.

При гарячої обробці тиском властивості металів поліпшуються: відбувається ущільнення металу, утворюється дрібнозерниста структура, більш однорідна, ніж в литому металі. Одночасно метал отримує волокнисту будову, що обумовлює його різні механічні властивості вздовж і поперек волокон і є недоліком процесу гарячої обробки металів тиском. Температурний інтервал гарячої пластичної деформації для металів і сплавів різний. Наприклад, ля вуглецевої сталі верхня межа нагрівання в залежності від марки дорівнює 1200-1000 ° С, а нижній 850- 00 ° С.

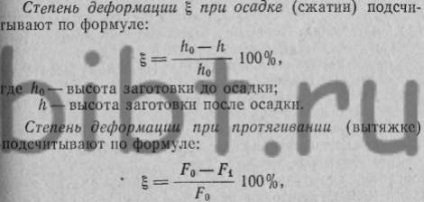

Обробку тиском починають зазвичай з найвищої температури і закінчують при охолодженні заготовки до найнижчої допустимої температури. Величина пластичної деформації характеризується ступенем деформації. Ступінь деформації це відно-шення різниці розмірів заготовки до і після деформації до початкового розміру, виражене у відсотках.

де F0 - площа перетину вихідної заготовки;

F1 - площа перетину витягнутої заготовки (поковки).

Закони пластичної деформації. Основні закони пластичної деформації формулюються наступним чином.

Закон найменшого опору: при пластичної деформації частки металу завжди переміщаються в тому напрямку, де зустрічають найменший опір.

Закон сталості обсягу: при пластичної деформації обсяг металу до деформації дорівнює обсягу металу після деформації, т. Е. Метал при куванні тільки змінює свою форму. Цей закон має велике значення, так як на його основі розраховують обсяги, масу і розміри вихідних заготовок і визначають розміри штампів і спеціального інструменту по переходах.

Закон тертя: поверхневе тертя через шорсткостей на площинах бойків (або поверхнях струмків штампа) створює значний опір плину металу і призводить до утворення зон утрудненою деформації. Щоб знизити шкідливий вплив тертя на перебіг металу, робочі поверхні штампів ретельно обробляють, шліфують і полірують.

Закон розширення тіл при нагріванні: при нагріванні тіла розширюються, а при охолодженні стискаються. При гарячої обробці металів це явище називається усадкою.

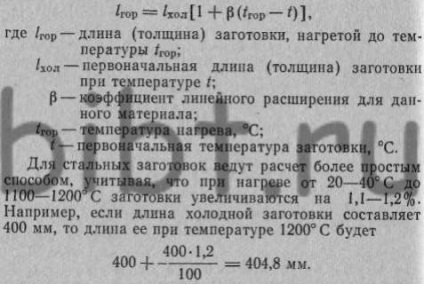

Збільшення розмірів заготовки в результаті нагрівання підраховують за формулою:

Зворотне явище, т. Е. Стиск металу при охолодженні, дуже важливо враховувати при виготовленні штампів для гарячої обробки тиском.

Струмки в штампах, наприклад виїмки в обтискача, повинні бути зроблені великих розмірів, ніж розміри поковки в холодному вигляді, на величину усадки, т. Е. Для стали на 1,1 - 1,2%.

Щоб не робити частих обчислень, в Штампове-інструментальних цехах користуються усадочним метром, в якому враховані поправки на розширення металу при нагріванні.