Залежно від розміру дисперсних частинок - еквівалентного діаметра - класифікуються тільки суспензії. Поняття «еквівалентний діаметр» досить умовно, так як в суміші присутні частинки різних розмірів і форми.

Еквівалентним діаметром (м) називають діаметр кулі, обсяг якого V дорівнює обсягу частки,

КЛАСИФІКАЦІЯ ПРОЦЕСІВ РОЗПОДІЛУ НЕОДНОРІДНИХ СИСТЕМ

Всі процеси розділення неоднорідних систем за видом рушійної сили відносяться до механічних і гідромеханічним. Різноманіття самих систем і способів поділу призвело до створення численних апаратів, в яких здійснюються несхожі один на одного процеси.

Процеси осадження під дією сили тяжіння. Застосовуються там, де система складена з компонентів, щільність яких істотно різна. Ці методи застосовуються для поділу грубих суспензій і деяких промислового пилу.

Застосування відцентрового поля дозволяє істотно збільшити рушійну силу. Сила тяжіння в цьому випадку замінюється відцентровою силою, пропорційною швидкості і радіусу обертання частинки. Спосіб застосовують дня поділу тонких суспензій і мутей, що містять дрібні частинки, а також емульсій.

Для відділення пилу в газових системах використовують електростатичне поле, де осадження відбувається в результаті взаємодії частинок з іонізованим газом.

Фільтрування. Процес розділення неоднорідних систем

за рахунок «просіювання» їх через систему фільтрів перегородку носить назву фільтрування. Ці процеси використовуються для розділення рідких і газових систем. В якості рушійної сили тут може використовуватися сила тяжіння, наприклад поділ суспензій в нутч-фільтрі. Більш ефективним є використання різниці тиску по різні боки фільтрувальної перегородки. Фільтрування можна здійснити і в відцентровому полі.

Ефект поділу - це відношення кількості компонента, виділеного з дисперсійного середовища, до початкового його кількості в суміші:

За вкоріненою термінології ефект поділу в різних галузях промисловості називають по-різному. Наприклад, при оцінці якості роботи циклонів його називають ККД циклону, при очищенні стічних вод - ефектом очищення, при сепарування молока - ступенем знежирення молока і т. П.

Крім величезної ролі в основних технологічних процесах процеси розділення неоднорідних систем забезпечують захист навколишнього середовища від шкідливих викидів у водні і повітряні басейни. У зв'язку з постійно зростаючими вимогами до очищення стічних вод і газів роль цих процесів, які вирішують екологічні проблеми, постійно зростає.

Осадження в поле гравітації. Осадження (відстоювання) під дією сили тяжіння широко використовується в різних галузях промисловості для розділення суспензій, емульсій, димів і пилу.

Таблиця 5.2 вимагає деяких пояснень. Раніше ми говорили, що при русі рідини по трубах ламінарний режим зберігається до значення Re <2320. Теперь, при осаждении, приводится критическое значение Re <2. Вспомним, что диаметр падающей частицы во много раз меньше диаметра трубы. Философский закон перехода количества в качество здесь демонстрируется еще раз.

Розрахувати швидкість осадження за формулою (5.4) можна, тільки отримавши значення Re і визначивши режим руху.

Тепер підставляємо отримане значення woc в критерій Re і перевіряємо, чи задовольняє отриманий результат прийнятим умовам. Якщо значення Re лежить за межами допустимого

для даного режиму, розрахунок повторюємо, пробуючи інший режим. Розрахунок повторюємо до тих пір, поки не співпадуть результати.

Інший, більш раціональний спосіб розрахунку швидкості осадження був запропонований радянським дослідником П. В. Лященко.

т. е. продуктивність відстійника не залежить від його висоти, а залежить від швидкості осадження і площі поверхні, на яку осідають частинки. Прагнучи збільшити поверхню осадження, конструктори створили багатоярусні відстійники, в яких обсяг апарату заповнений полицями-ярусами, на яких формується шар осаду.

За умови рівномірної подачі суспензії так, щоб не обурювався шар осаду, можна відводити відстій безперервно. В • тому випадку відстійник буде працювати безперервно до тих пір, поки нижня частина його повністю не заповниться осадом. За> гому принципом працюють лоткові і канальні відстійники. Відстійники такого типу, звані напівбезперервна, використовуються на цукрових заводах для очищення транспортерно-мийних вод.

Відстійники виконують у вигляді ставків-каналів з бетонованими стінками і дном. Очищення ставків від осаду проводиться після закінчення сезону цукроваріння.

Для всіх гравітаційних відстійників характерні громіздкість і тривале перебування суспензії в апараті. Наприклад, відстійники для очищення сатураційного соку на цукрових заводах мають діаметр 4-5 м при висоті 4-6,5 м. Час перебування соку в таких апаратах близько 1,5 ч. Це пов'язано з малою швидкістю осадження, яка залежить від багатьох факторів, в першу чергу від в'язкості рідини і розміру загрожених частинок. Для того щоб зменшити в'язкість, суспензію перед відстоюванням нагрівають, а для збільшення розміру часток вдаються до їх коагуляції - об'єднання декількох частинок в одну за рахунок додавання коагулянтів. Як коагулянтів використовують розчинні у воді солі (електроліти), які, гідролізуючись, утворюють пухкі гідрати окислів металів, сприяють злипанню частинок.

Іншим методом агрегатування дрібних частинок є флокуляция - додавання в суспензію невеликої кількості речовини, яке, адсорбируясь на поверхні твердих частинок в суспензії, призводить до їх злипання між собою.

Ці технологічні прийоми можуть істотно збільшити швидкість осадження.

Осадження у відцентровому нулі. Серед пристроїв, що використовуються-чих відцентрову силу для розділення неоднорідних сумішей, найбільшого поширення набули центрифуги. Основним робочим органом центрифуги є що обертається з великою швидкістю барабан. Тут ми будемо говорити тільки про центрифугах із суцільним барабаном, на внутрішній поверхні якого затримуються відокремлюються частинки. Ці центрифуги будемо називати відстійними. Як показано вище, мірою відносини діючу пенсійну систему системі сили до сили тяжіння є критерій Фруда:

Отриманий вираз прийнято називати фактором поділу. Фактор поділу є характеристикою інтенсивності відцентрового поля. Він показує, що вигідніше збільшувати швидкість обертання (число оборотів) центрифуги, а не радіус обертання. По фактору поділу центрифуги умовно ділять на дві групи: нормальні - якщо Fr <3000, и ультрацентрифуги (сверхцентрифуги) — Fr> 3000.

Ще однією характеристикою відстійних центрифуг є індекс продуктивності:

Так як фактор поділу виражає відношення швидкостей осадження в центрифузі і гравітаційному відстійнику, індекс продуктивності показує, яку поверхню осадження повинен мати відстійник, рівний по продуктивності центрифузі.

Для осадження у відцентровому полі справедливі отримані раніше рівняння (5.4) (5.5) з урахуванням нової рушійної сили.

Підставляючи в рівняння (5.4) замість сили тяжіння центро-бажаних силу, отримаємо вираз для розрахунку швидкості осадження у відцентровому полі:

Іншою особливістю процесу в відцентровому полі є форма вільної поверхні рідини, що обертається. Якщо обертання відбувається навколо вертикальної осі, то ця форма відповідає параболоїда обертання. При великій швидкості обертання можна умовно вважати, що шар рідини, що обертається має циліндричну форму. При обертанні навколо горизонтальної осі за рахунок гідростатичного тиску циліндрична форма спотворюється в результаті зменшення товщини шару вгорі і збільшення внизу.

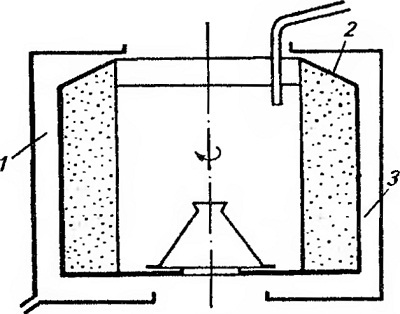

Центрифуги. На підприємствах харчової промисловості найбільшого поширення набула отстойная центрифуга періодичної дії (рис. 9). Суцільний барабан 3 такої центрифуги обертається навколо вертикальної осі. Більш важкі частки осідають на внутрішній стінці барабана, утворюючи шар, товщина якого лімітується загином верхнього краю 2 барабана. Освітлена рідина через край 2 зливається в кожух 1 і відводиться з нього безперервно. Розвантаження осаду і промивка барабана здійснюються періодично через отвір в днищі. Такі центрифуги застосовуються для розділення сумішей, що містять дуже малу кількість твердої фази, наприклад молоко або інші рідини, для видалення випадкових домішок (частинок пилу, піску і т. П.) Перед подальшою обробкою.

Мал. 9. Схема отстойной центрифуги

Тривалість робочого циклу (с) центрифуги складається з чотирьох періодів:

У цьому циклі тс - корисний час, під час якого відбувається поділ. Всі інші періоди допоміжні, викликані необхідністю видалення утворюється осаду.

Ефективність циклу оцінюється коефіцієнтом використання центрифуги:

Тривалість допоміжних операцій і циклу визначають експериментально для кожного конкретного випадку.

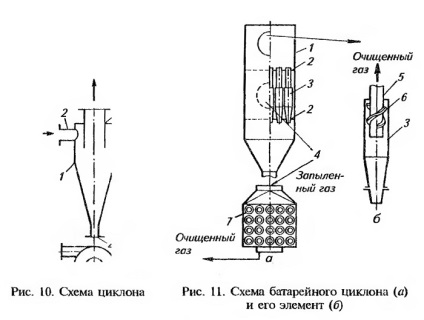

Крім вищезазначених циклонів застосовуються і більш прості за конструкцією, але менш ефективні циклони.

Теорія розрахунку циклонів відрізняється складністю. На практиці застосовують спрощені розрахунки, засновані на емпіричних залежностях.

Аналіз отриманих раніше залежностей (5.18) і (5.19) для швидкості осадження у відцентровому полі показує, що збільшення швидкості обертання набагато швидше веде до збільшення швидкості осадження, ніж збільшення радіусу. Це положення було використано при створенні батарейного циклону (рис. 11, д), де замість одною великого циклону в корпусі 1 об'єднані кілька маленьких циклонів 3, поміщених між перегородками 2. Газ на очищення подається в корпус 1 через

патрубок 4, де розподіляється між окремими циклонами. У малому циклоні (рис. 11, б) газ проходить зверху в кільцевої зазор між корпусом 3 і центральної трубою 5, де для закручування потоку влаштовують спеціальні гвинтові вставки 6. Тверді частинки, досягнувши стінки циклону, падають вниз в приймач 7, а очищений газ центральними трубках надходить у верхню частину корпусу.

Все циклони відрізняються простотою конструкції і вимагають менших капітальних витрат, ніж відстійники або фільтри. До недоліків циклонів слід віднести порівняно велику гідравлічний опір і невисоку ефективність при уловлюванні частинок менше 10 мкм.

Гідроциклони. Апарати цього типу використовують той же принцип створення відцентрової сили за рахунок обертання потоку для розділення рідких систем. Конструкція гідроциклону мало відрізняється від конструкції циклону. Основна відмінність полягає в укороченою циліндричної частини, що пов'язано з великою щільністю рідини і меншими живими перетинами для великих витрат. Габаритні розміри гидроциклонов (діаметри 125. 600 мм) також значно менші. Іс-вихідна суспензія подається в апарат через тангенціально встановлений патрубок в циліндричну камеру корпусу, де потік закручується і по спіралі спускається вниз. Важкі тверді частинки осідають на внутрішній конічної поверхні і сповзають вниз, а очищена рідина зливається через центральну трубу.

Гідродинамічний розрахунок і визначення граничного розміру відокремлюваних часток виробляють по емпіричних залежностях, описаним у спеціальній літературі. Як і для звичайних циклонів ефект поділу в гидроциклоне тим вище, чим менше його діаметр. Тому в залежності від призначення гідроциклони виготовляють різних діаметрів. Для відділення великих частинок, наприклад піску, D - 300. 350 мм, для згущення суспензій D - 100 мм, для освітлення рідини D = 10. 15 мм. В останньому випадку для досягнення великої продуктивності в батарею об'єднують певну кількість елементів, що утворюють батарейний гидроциклон (мультігідроціклон) за типом батарейного циклону для очищення газів.