де S - товщина шару після деформації, мм; S0 - товщина того ж шару до деформації, мм.

За отриманими даними будують графік λ = f (k), гдеk - номер шару пластилінової заготовки.

Після цього збирають схему пресування для отримання прутків через багатоканальну матрицю і схему пресування труби за допомогою голки.

1. Замалювати схеми прямого пресування прутка, труби і зворотного пресування прутка.

2. Скласти таблицю експериментальних даних по деформації різних верств прутка. Побудувати графік залежності коефіцієнта витяжки від номера шару, пластилінової заготовки. Замалювати зріз багатошарового прутка.

3. Зробити висновки, що пояснюють нерівномірність деформації при пресуванні.

Контрольні питання

1. Сутність пресування. Що таке пряме і зворотне пресування?

2. Назвіть переваги і недоліки прямого пресування.

3. Перерахуйте недоліки і переваги зворотного пресування.

4. Поясніть, чому при прямому пресуванні необхідно більше зусилля для деформації, ніж при зворотному?

5. Що дозволяє обробляти пресуванням малопластичні матеріали?

6. Чим пояснюється розбіжність механічних властивостей і макроструктури пресованих виробів в поперечному і поздовжньому напрямках?

7. Що служить заготівлею для пресування?

Лабораторна робота № 4

кування металів

Цілі роботи: вивчити основні технологічні операції процесу кування; дослідити вплив умов тертя на процес пластичної деформації при осіданні на пресі; освоїти методику вибору обладнання для операції опади.

Устаткування і матеріали

Гідравлічний кувальний прес. Заготовки з пресованого круглого прутка алюмінієвого сплаву. Мастило - машинне масло або графіт. Вимірювальний інструмент - штангенциркуль.

Короткі теоретичні відомості

Кування відноситься до виду гарячої обробки металів тиском, при якому за допомогою дії універсального інструменту - бойків - заготівля, нагріта до температури, що становить 70-80% температури плавлення, пластично деформується, поступово набуваючи задані форми, розміри і властивості.

Ковку ділять на ручну і машинну. При ручному куванні нагріту заготовку поміщають на ковадло і ударами молотка-ручника і кувалди їй надають потрібну форму, використовуючи, як правило, при цьому подкладной інструмент (обтискача, подбойнікі і т. Д.). Цей вид кування застосовують на підприємствах тільки при виготовленні дрібних поковок масою не більше 8 кг при ремонтних роботах. Виконання ручного кування вимагає високої кваліфікації коваля, і цей процес малопроизводителен.

При машинної куванні для створення енергії, необхідної для деформації заготовки, застосовують кувальні молоти і кувальні гідравлічні преси. При куванні на молоті деформація заготовки відбувається за рахунок кінетичної енергії падаючих частин молота, а при куванні на пресі - під дією рідини високого тиску.

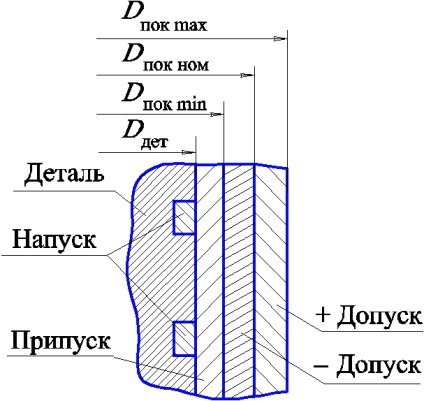

Виріб, отримане куванням, називається поковкою. Кування відрізняється від готової деталі розмірами і часто формою (рис. 4.1). Креслення поковки складають на підставі розробленого конструктором креслення готової деталі з урахуванням припусків, допусків і напусков.Пріпуск 2 - поверхневий шар металу поковки, що підлягає видаленню обробкою різанням для отримання необхідних розмірів і якості поверхневого шару готової деталі 1. Розміри деталі збільшують на велічінупріпусков в місцях, які підлягають обробці резаніем.Допуск 4 - допустиме відхилення від номінального розміру поковки, т. е. різниця між найбільшим і найменшим граничними розмірами поковки. Допуск призначають на всі розміри поковки. Конфігурацію поковки іноді спрощують за счетнапусков 3 - обсягу металу, який додається до поковки понад припуску для спрощення її форми. Напуски 3 видаляють наступною обробкою різанням.

Кування є економічно вигідною в умовах одиничного і дрібносерійного виробництва, а також єдино можливим способом виготовлення поковок масою до сотень тонн. Заготовками для поковок служать злитки, блюми і катаний пруток.

Щоб отримати якісну поковки, необхідно дотримуватися технологічний процес її виготовлення.

Технологічним процесом кування називають сукупність дій, безпосередньо пов'язаних зі зміною форми вихідної заготовки, її стану і властивостей, а також транспортуванням від моменту надходження заготовки в обробку до отримання готової поковки. Технологічний процес кування складається з операцій і переходів, які виконуються в певній послідовності.

Мал. 4.1. Схема розмірів поковки

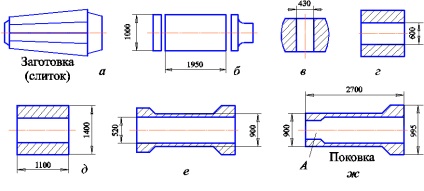

Послідовність операцій кування встановлюють залежно від конфігурації поковки і технологічних вимог на неї, види заготовки (злиток або прокат). Як приклад на рис. 4.2 приведена послідовність кування полого масивного циліндра із злитка на гідравлічному пресі. Циліндр кують із сталевого злитка (сталь 40) масою 18 т з п'яти нагревов (рис. 4.2, а). Після першого нагріву простягають прибуткову частину під патрон і сам злиток на діаметр 1000 мм, відрубують донну і прибуткову частини злитка (рис. 4.2, б). Після другого нагрівання виконують осадку (рис. 4.2, в), прошивку отвори і розкочування на оправці (рис. 4.2, г), після третього нагріву - посадку на оправлення і протяжку на довжину 1100 мм (рис. 4.2, д), після четвертого - посадку на оправлення і протяжку середній частині на діаметр 900 мм (рис. 4.2, е). Після п'ятого нагріву (нагрівають тільки кінець А) заковують кінець А (рис. 4.2, ж).

Мал. 4.2. Послідовність операцій кування полого циліндра з злитка

До технологічних інструментів відносять основний деформуючий, що підтримує і контрольно-вимірювальний.