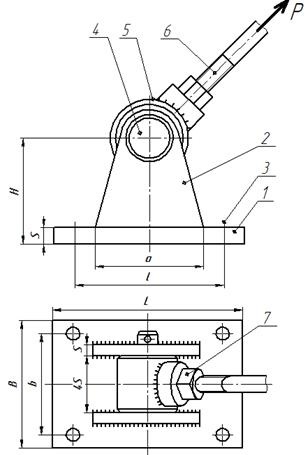

Як приклад наведемо розрахунок болтового з'єднання опорної плити кронштейна з фундаментом (ріс.1.31 і технічне завдання №1 курсового проекту).

Рис.1. 31 - Схема болтового з'єднання опорної плити кронштейна

1 - опорна плита, 2 - стійки, 3 - фундаментні болти, 4 - вісь, 5 - втулка,

6 - тяга, 7 - гайка, Р - чинне на тягу зусилля

Дано: сила Pmax = 10 кН, кут нахилу тяги # 945; = 45 0. висота до центру осі Н = 300 мм, товщина плити S = 12 мм, матеріал кронштейна сталь Ст5. Опора кронштейна - фундамент цегляний. Число болтів n = 4.

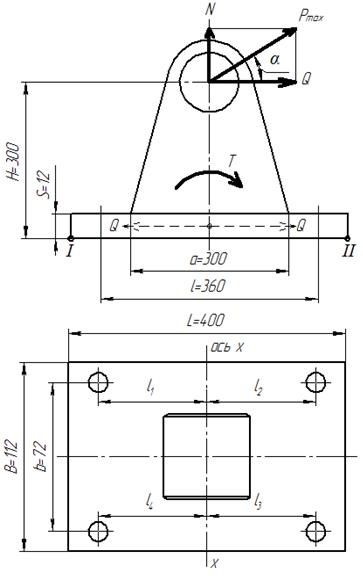

Складемо розрахункову силову схему для заданої групи болтів кронштейна (рис.1. 32).

Приймемо наступні габаритні розміри (відповідно до завдання) і позначимо їх на розрахунковій схемі: Н = 300мм; a = (1 ... 1,1) Н = 300мм; l = (1,2 ... 1,3) Н = 360мм; b = 6S = = 72 мм; B = b + 40мм = 72 + 40 = 112 мм; L = l + 40мм = 360 + 40 = 400 мм.

Розрахунок групи болтів, що сприймають загальну зовнішню навантаження, як правило зводиться до визначення діаметра найбільш навантаженого болта, тому що діаметри інших болтів приймаються однаковими.

Силові чинники, які діють на з'єднання: дія сили Pmax можна звести до дії двох взаємно перпендикулярних сил N і Q і перекидаючого моменту Т = Q Н. Сила N = Pmax sin # 945; направлена уздовж осі болтів. Вона розтягує болти і навантажує стик. Сила Q = Pmax соs # 945; направлена перпендикулярно осі болтів і є зрушує силою.

При розгляді розрахункової схеми в першому наближенні можна вважати, що для кронштейна, встановленого на жорсткій сталевій плиті (без прокладок), лінія повороту проходить по краю стику.

Зусилля, що діють на болти, визначимо виходячи з принципу незалежності дії силових факторів.

Осьові зусилля, що припадають на кожен болт (в тому числі і найбільш навантажений) від розтягуючого зусилля N одно:

Визначимо осьове зусилля F1M. припадає на найбільш навантажений перший болт від перекидаючого моменту Т

де - відстань болта від осі Х-Х (по ріс.1.32 = l / 2); Т = QH = Pmax cos # 945; H - перекидаючий момент.

Сумарне осьове зусилля для найбільш навантаженого болта:

Для того щоб не допустити повного розвантаження стику під кромкою I, розрахункове зусилля для найбільш навантаженого болта приймаємо

де # 945; = (1,3 ... 2,5) - коефіцієнт, що враховує величину залишкових напруг на стику після додатка зовнішнього навантаження

Ріс.1.32 - Розрахункова силова схема для заданої групи болтів

кронштейна, навантажених зусиллям і моментом.

а) Схема сил навантаження кронштейна

б) Епюри напружень на стику після попереднього затягування болтів і додатки зовнішнього навантаження.

Визначимо внутрішній діаметр різьби

де - напруга, що допускається, МПа.

Прийнявши, що болти виготовлені зі сталі 35 (по табл.1.2, розділ 1.2.1.3)

= 260 МПа, коефіцієнт запасу міцності (по табл.1.4, розділ 1.3.1.5.), Отримаємо:

За пріл.1.2 приймаємо різьблення М16 2 мм, для якої d2 = 14,701 мм; d1 = 13,835 мм.

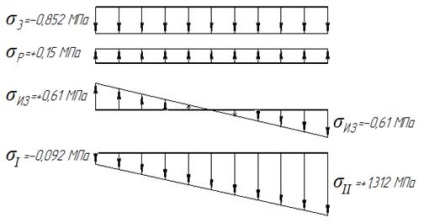

Перевіримо залишкові напруги в стику під лівою і правою крайками плити з умови нерозкриття і міцності стику (см.ріс.1.32).

де - допустиме тиск на підставу (для цегляної кладки = 2 МПа).

Напруга в стику від попереднього затягування всіх болтів одно:

- зусилля попереднього затягування одного болта,

де розрахункова зусилля для найбільш навантаженого болта (= 9426 Н);

- коефіцієнт відносної жорсткості (по таблиці 1.5 величина = 0,2);

- сумарне осьове зусилля, що припадає на найбільш навантажений болт (= 4713 Н);

А - опорна площа плити, A = LB (див. Ріс.1.32).

коефіцієнт тертя f

Напруга вигину від моменту Т

де W = - момент опору при згині опорної площі

L і B - габаритні розміри плити, мм.

Напруги розтягнення від зусилля N:

Залишкові напруги під лівою кромкою плити кронштейна має задовольняти умові нерозкриття стику.

Визначимо залишкову напругу під правою кромкою

Отже, умови нерозкриття і міцності стику виконано.

Поперечний зусилля Q = Pmax cos # 945 ;. чинне на опору, сприймається за рахунок сил тертя і під час перевірки має бути задоволено умова:

Проведемо перевірку виконання цієї умови, прийнявши по таблиці 1.5 коефіцієнт тертя f = 0.3.

Шпонкові з'єднання утворюють вал, шпонка і маточина (зубчастого колеса, шківа, зірочки). Призначення шпонкових з'єднань - передача крутного моменту між валом і маточиною.

До переваг шпонкових з'єднань відносяться простота конструкції, зручність при складанні і розбиранні конструкції.

До недоліків шпонкових з'єднань відноситься те, що шпонкові пази послаблюють вал і маточину насаживаемой на вал деталі. Крім того, вони вимагають ручної підгонки при установки шпонки в паз валу.

Ослаблення вала викликається не тільки зменшенням його перетину, але і значною концентрацією напружень вигину і крутіння, що викликається шпонковим пазом.

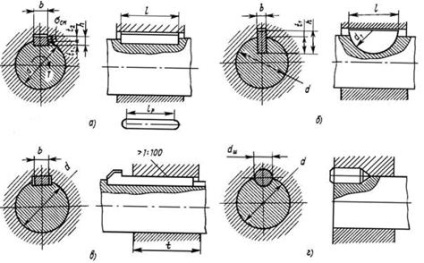

Шпонки підрозділяються на призматичні в трьох виконаннях (ріс.1.33, а), сегментні (ріс.1.33, б), клинові (ріс.1.33, в) і циліндричні (ріс.1.33, г).

Призматичні і сегментні відносяться до ненапруженим з'єднанням. При складанні цих сполук в деталях не виникають монтажні напруги. Напружені з'єднання отримують при застосуванні клинових шпонок.

Найчастіше застосовуються ненапружені з'єднання.

Рис.1. 33 - Види шпонкових з'єднань