3. Принцип дії куттера типу Л5-ФКМ. Правила експлуатації та вимоги техніки безпеки

кутер лінія виробництва

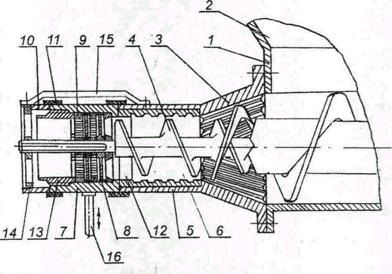

Куттер Л5-ФКМ (рис. L) є ротаційної мясорезательной машиною з механічною розвантаженням фаршу, призначений для остаточного тонкого подрібнення м'яса, що надходить для приготування фаршу при виробництві варених і ліверних ковбас, сосисок та сардельок.

На куттері допускається подрібнення охолодженого до -1. 5 ° С м'яса в шматках масою не більше 0,5 кг, а також заморожених блоків розміром 190x190x75 мм (температура їх не повинна бути нижче -8 ° С).

Застосовується на м'ясокомбінатах в ковбасних цехах.

Технічна характеристика куттера Л5-ФКМ

Місткість чаші, м 3 ............................................. ..0,125

Коефіцієнт завантаження ............................................. ..0,4. 0,6

Тривалість циклу, хв ........................................... 3. 5

Швидкість різання ножів, м / с ....................................... .65

Встановлена потужність, кВт ..................................... 30,63

Опис конструкції і принцип роботи.

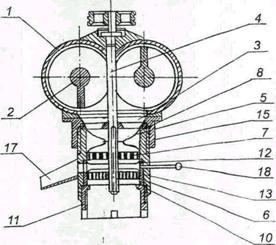

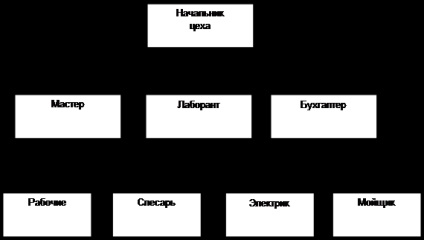

Куттер Л5-ФКМ складається з станини з електродвигунами приводів ножового вала і чаші, черв'ячного редуктора приводу чаші, ножового вала, захисної кришки, вигружателя, механізму завантаження, дозатора води і електрообладнання з пультом управління.

Станина куттера складається з двох окремих частин.

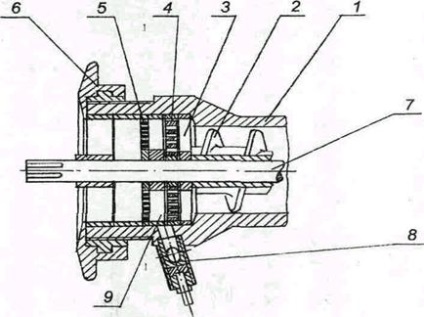

У нижній частині станини на хитних плитах встановлені електродвигуни приводів ножового вала і чаші, в верхній частині на підшипниках кочення змонтований ножової вал, на консолі якого встановлюються ножові головки.

Механізм вивантаження являє собою конструкцію, що складається з редуктора, до якого з одного боку фланцем приєднаний електродвигун, а з іншого - труба вигружателя з проходять через неї валом приводу тарілки.

Робочим органом вигружателя є тарілка. У момент початку вивантаження продукту тарілка починає обертатися, а так як одночасно включається електромагнітна муфта черв'ячної пари, тарілка вигружателя повільно опускається в чашу і проводиться вивантаження готового фаршу. При досягненні тарілкою дна чаші (зазор між тарілкою вигружателя і дном чаші не більше 1. 2 мм) електромуфти відключається і рух тарілки вниз припиняється. Тарілка продовжує обертатися до повного вивантаження продукту, а потім включається реверс і тарілка вигружателя піднімається вгору до початкового положення.

Зона куттерного ножів закрита захисною кришкою з нержавіючої сталі, заповненої всередині звукопоглинальним матеріалом, знизу до якої кріпляться спеціальний скребок, службовець для видалення з зовнішньої поверхні тарілки вигружателя фаршу і напрямки його в лоток, встановлений на огородженні чаші.

Механізм завантаження складається з візка, призначеної для транспортування продукту до куттера і механізму її перекидання, змонтованого в чавунної станини. Механізм перекидання являє собою систему важелів, які отримують обертання від електродвигуна, через ремінну передачу і дві черв'ячні пари.

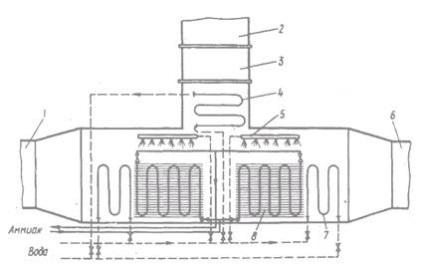

Дозатор води складається з бака, в якому встановлені датчики доз, відцентрового насоса з електродвигуном для подачі води в чашу і соленоїдного клапана. Принцип роботи дозатора води ґрунтується на об'ємному вимірі. Бак дозатора постійно наповнений водою доверху. Для видачі певної дози включається насос подачі води в чашу на певне число літрів. Коли рівень води знизиться на задану величину, насос автоматично відключається, а соленоїдний клапан відкривається і вода з магістралі надходить в бак.

На куттері встановлені п'ять асинхронних трифазних електродвигунів. Їх захист від струмів короткого замикання і від перевантажень здійснюють три автоматичних вимикача.

Правила експлуатації та вимоги техніки безпеки.

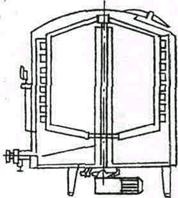

Зона обертання ножів куттера і передавальні механізми повинні бути закриті кришками, зблокованими з пусковим пристроєм. При відчинених будь-яких з кришок куттера повинна бути виключена можливість пуску куттера в роботу. Для зручного і безпечного вивантаження з чаші переробленого фаршу кутер слід забезпечувати тарілчастим вигружателем, зблокованих з пусковим пристроєм. При підйомі тарілки вигружателя повинно припинятися обертання самої тарілки і чаші куттера. Дежа куттера-мішалки повинна мати запобіжну планку, зблоковану з приводом, що забезпечує відключення машини при торканні рамки діжі.

У машині для подрібнення блокового замороженого м'яса зона роботи шнеків і зона обертання ножів повинні бути закриті кришкою, зблокованою з пусковим пристроєм. При відкритій кришці пуск машини повинен бути виключений. Подрібнювач оснащується огорожею, що не допускає розльоту роздроблених частин в сторони. Козирок подрібнювача, що направляє подрібнене м'ясо в приймальний бункер, оснащують блокуючим пристроєм, що відключає подрібнювач при переповненні бункера. Завантаження заморожених блоків повинна бути механізована.

Інформація про роботу «Опис технологічної лінії виробництва варених ковбас»

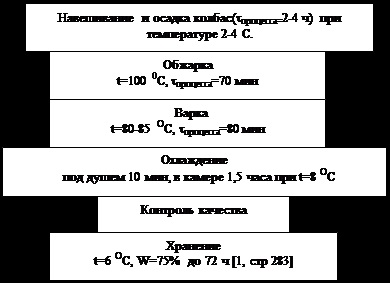

обсмажування і варіння); охолодження і зберігання. В результаті пропонованої модернізації скоротяться витрати енергії, ручна праця, підвищиться якість продукції. Запропоновану модернізацію обладнання в лінії виробництва варених ковбас можна провести силами ремонтної майстерні. Ремонтна майстерня володіє всім необхідним набором устаткування для проведення ремонту та виготовлення деталей своїми.

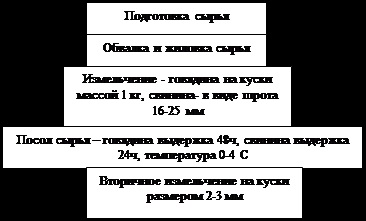

яйцепродуктов, інструкції по миттю і профілактичній дезинфекції на підприємствах м'ясної і птіцеперерабативающей промисловості, затверджених в установленому порядку, і за технологічною інструкцією. Технологія виробництва варених ковбас з м'яса птиці включає наступні процеси: - розморожування сировини (при вступі до замороженому стані); - оброблення обвалювання і жиловка сировини; -.

Для рівномірності сушки слід підбирати батони однакового діаметра. Кондиціонери та інші апарати повинні забезпечувати в сушильних камерах необхідну температуру і вологість повітря. Запропоновано метод приготування сирокопченої ковбаси з м'яса, попередньо зневодненого сублімацією. При цьому методі несолоне жилованное м'ясо у вигляді шроту зневоднюють протягом 2 год при глибокому вакуумі в.

обвалки і жиловки м'яса розраховують на підставі укрупнених витрат часу на виробництво ковбасних виробів. Довжину столу визначають за формулою (6.1.1) [3]. (6.1.1) де n - кількість робітників, що виконують дані операції; l - фронт одного робочого місця (1,25-1,5 м); K - коефіцієнт, що враховує роботу з однієї або двох сторін столу, К = 1 або.