Пайка SMD компонентів - це просто !!

Даний пост розповість початківцям радіо-мучителям, як можна без фену, красиво, легко і швидко паяти SMD компоненти ( «Surface Montage Details» - означає поверхневий монтаж деталей). Взагалі, чомусь, існує думка, що паяти SMD компоненти складно і незручно. Постараюся Вас переконати в зворотному. Більш того, доведу, що паяти SMD компоненти набагато простіше звичайних TH компонентів ( «Through Hole» в перекладі «крізь отвір»).

"Якщо бути зовсім відвертим у TH і SMD компонентів є свої призначення і області використання і спроби переконувати Вас в тому, що SMD краще, трохи не коректні. Ну да ладно - все одно думаю, Вам буде цікаво почитати."

"На практиці є певні проблеми з пайкою дуже дрібних SMD компонентів (резистори, конденсатори ...) вони можуть під час пайки« прилипати »до жала. Для того щоб уникнути такої проблеми потрібно паяти окремо кожну сторону."

Для того, щоб домогтися гарної пайки, потрібні певні матеріали і інструменти.

Головним матеріалом, що забезпечує комфортну пайку, є рідкий флюс. Він знежирює і знімає окисли з поверхні споює металу, що збільшує силу змочування. Крім того, у флюсі припою легше утворити краплю, що перешкоджає створенню «перемичок-соплів» Рекомендую застосовувати саме рідкий флюс - каніфоль або вазелін-флюс не дають такого ефекту. Рідкий флюс не рідкість в магазинах - купити його буде не проблема. На вигляд це прозора рідина з неприємним запахом нагадує ацетон (той, що я купую називається «F5 - флюс для пайки тонкої електроніки»). Можна, звичайно, спробувати паяти і спирто-каніфоллю, але по-перше, ефект буде гірше, по-друге, після видалення застиглої каніфолі спиртом, залишається білий наліт, який дуже проблематично забрати.

Другим за важливістю є паяльник. Дуже добре якщо є регулювання температури - можна не бояться перегріти компоненти. Оптимальна температура для пайки SMD компонентів знаходиться в межах 250-300 ° С. Якщо немає паяльника з регулюванням температури, тоді краще застосовувати низьковольтний паяльник (12v або 36v потужність 20-30w) він має меншу температуру жала. Найгірший результат дає звичайний паяльник на 220v. Проблема в тому, що температура жала у нього занадто висока, через що флюс швидко випаровується і погіршується змочуваність поверхні пайки. Велика температура не дозволяє довго гріти ніжку, через це пайка перетворюється в нервовий тикання жалом в плату. Як частковий вихід з положення можна порадити включити паяльник через регулятор потужності (зробити самому - схема досить проста або купити готовий - в магазині світильників такі продаються як регулятори яскравості світіння світильників, люстр).

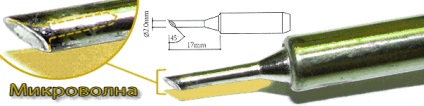

Жало у паяльника повинна мати рівний робочий зріз (це може бути або класичний «топірець», типу «викрутка» або зріз під 45 градусів).

Жало-конус погано підходить для пайки SMD компонентів - НЕ паяйте їм, намучиться. Дуже хороші результати дає жало «мікрохвиль». Хто не знає - це жало має в робочій площині отвір. За допомогою цього отвору і капілярного ефекту створюваного в ньому припій можна не тільки наносити, а й ефективно прибирати надлишки (після того як я спробував паяти «мікрохвиль» інші жала валяються в коробочці без діла).

Припій. Особливої припою не потрібно - використовуйте той, яким Ви зазвичай користуєтеся. Дуже зручний припій в тонкій зволіканні - легко дозувати. У мене зволікання діаметром 0.5мм. Не використовуйте припій без свинцю (на нього намагаються змусити перейти виробників електроніки через шкідливості свинцю). Через відсутність у припої свинцю значно зменшується сила поверхневого натягу, паяти звичайним паяльником стане проблематично.

Ще потрібен пінцет. Тут без особливостей - підійде будь-який зручний для Вас.

Технологія пайки дуже проста!

Кладемо на контактні площадки SMD компонент, рясно його змочують рідким флюсом, докладаємо жало паяльника до компоненту, припой з жала перетікає на контакти компонента і контактні площадки плати, прибираємо паяльник. Готово! Якщо компонент дуже дрібний або великий (жало захоплює одночасно обидві сторони) паяем кожну сторону окремо, притримуючи компонент пінцетом.

Якщо паяем мікросхему, то технологія така. Позиціонуємо мікросхему так, щоб ніжки потрапили на свої контактні площадки, рясно змочують місця пайки флюсом, припаюємо одну крайню ніжку, остаточно поєднуємо ніжки з майданчиками (припаяна ніжка дозволяє, в певних межах, «вертіти» корпус мікросхеми), припаюємо ще одну ніжку по діагоналі , після цього мікросхема надійно закріплена і можна спокійно пропоювати інші ніжки. Паяємо не поспішаючи, проводячи жалом по всім ніжок мікросхеми. Якщо утворилися перемички потрібно очистити жало від надлишку припою, рясно змастити перемички рідким флюсом і повторно пройтися по ніжках. Зайвий припій забереться жалом - «соплі» устранятся.