При тепловій обробці в результаті підвищення температури бетону прискорюється фізико-хімічний процес його твердіння, що сприяє швидкому досягненню відпускної і распалубочной міцності, і тим самим забезпечуються скорочені цикли виготовлення збірного бетону і короткі терміни витримування монолітного бетону в опалубці. Найпоширеніший метод виробництва збірного бетону - пропарювання, гаряча обробка та попередній нагрів компонентів суміші і самої суміші (тепла бетонна суміш). В якості теплоносія використовують, головним чином, насичена водяна пара або паровоздушную суміш. В особливих випадках в якості джерела тепла застосовується електроенергія. Щоб виключити витрати на пристрій дорогих камер напірного типу, ці технологічні процеси здійснюють в теплообрабативающіх пристроях при дозволяється незначному надлишковому тиску або без надлишкового тиску. Тому максимальна температура обробки обмежується 100 ° С. При використанні в якості теплоносія органічних рідин, які можна при нормальному тиску доводити до більш високих температур, температура бетону також не повинна перевищувати 100 ° С, інакше вода в ньому закипить. У виробництві монолітного бетону прискорене твердіння застосовують лише при дорогий системі опалубки (наприклад, метод тунельної опалубки). В цьому випадку найдоцільніше використовувати теплу бетонну суміш, іноді в комбінації з гарячою обробкою.

Вимоги до бетону

Хоча при підвищенні температури фізико-хімічні процеси тверднення значно прискорюються в порівнянні з нормальним твердением, час теплової обробки, необхідне для досягнення распалубочной міцності, у виробництві збірного бетону становить в середньому 8-12 год, т. Е. 80% від всього процесу виготовлення виробів . Скорочення часу теплової обробки на 2 ч означало б при поточноскоростном методі з тунельною пропарюванням з тактом в 12 хв економію 10 форм на кожній технологічній лінії. Крім того, в зв'язку з укороченням тунелю скоротилися б грошові витрати. Отже, в технології теплової обробки є ще великі резерви скорочення циклу виготовлення продукції.

На жаль, при найбільш часто застосовується метод пропарювання в результаті занадто короткого часу попереднього витримування або занадто швидкого нагрівання виробів порушується структура бетону і знижується його кінцева міцність, що доводиться компенсувати підвищеною витратою цементу. При виробництві виробів з бетону на портландцементі температура обробки вище 80 ° С хоча і призводить до прискорення набору їх ранньої міцності, але через утворення тендітної структури цементного гелю викликає і великі втрати їх кінцевої міцності.

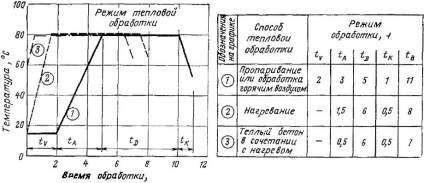

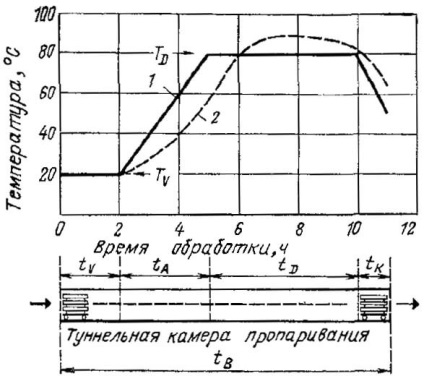

Мал. 1. Режим теплової обробки при пропарюванні із зображенням камери пропарювання тунельного типу

1 - температура теплоносія; 2 - середня температура бетону; Tv - температура витримки; TD - температура прогріву; tv - час витримки; tA - час підігріву tD - час прогріву; tк - час охолодження; tв - час теплової обробки

При гарячої обробці, що забезпечує швидке нагрівання без порушення структури бетону, потрібно порівняно багато часу для рівномірного нагріву вироби до бажаної температури. Тепла бетонна суміш в цьому відношенні має перевагу, так як до укладання в форму вже має високу температуру.

В кожному випадку необхідно використовувати всі можливості для максимального скорочення часу теплової обробки в межах, що забезпечують досягнення мінімально допустимої відпускної міцності бетону. Таким чином, можливості скорочення часу теплової обробки виробів є, але, як правило, вони пов'язані зі збільшенням вартості матеріалу (наприклад, підвищенням витрати цементу) або з додатковими технічними витратами (наприклад, при комбінації попереднього нагріву з гарячою обробкою або пропарюванням). При цьому дуже важливо знати, яку обробку може витримати бетон без занадто великих пошкоджень. Збільшення виходу продукції в результаті сильного скорочення часу теплової обробки веде також до зниження вартості 1 м 3 бетону. Звідси випливає, що час теплової обробки слід максимально скорочувати, але в межах, що допускають мінімальну втрату кінцевої міцності, деякі технічні витрати і невеликий перевитрата цементу.

Режим теплової обробки

Режим теплової обробки визначається зміною температури в часі. При цьому слід розрізняти температуру теплоносія і бетону.

На рис. 1, 2 показаний типовий режим пропарювання з окремими етапами: попереднього витримування при нормальній температурі від змішання до початку підвищення температури; нагрівання до максимальної температури; прогріву (ізотермічна фаза) і охолодження в камері. Після вилучення вироби з камери воно продовжує охолоджуватися з різною швидкістю в залежності від кліматичних умов середовища (в закритому приміщенні або на відкритому повітрі).

За часом теплової обробки tв розрізняють режими: короткий-менш 6 ч; нормальний - від 6 до 12 год і подовжений - понад 12 год.

Методи теплової обробки

Пропарювання здійснюють в закритих камерах пароповітряної сумішшю або водяною парою. Її застосовують майже виключно у виробництві збірного бетону. Для монолітного бетону цей метод придатний лише умовно в зв'язку з утрудненим під водом пара Камери завантажуються періодично (ямного типу, ковпаки) або безперервно (тунельного і баштового типу). У промисловості збірного бетону цей метод найбільш поширений На рис. 2 показані типові пропарювальні пристрою - камера тунельного типу і камера пропарювання.