Коли говорять про сферичних поверхнях, то зазвичай уявляють собі шap. Насправді ж мова піде про сферах, які є ділянками загальною поверхні будь-якої деталі. До числа таких деталей, що мають сфери (сферичні і торові поверхні) відносять: матриці, пуансони, кульові п'яти, нодпятнікі, крани, лінзи, наконечники, штуцери, ніпелі, опори, маточини, кульові з'єднання, клапани, ролики, валки, маховики, прес -форми, черв'ячні шестерні і т. п.

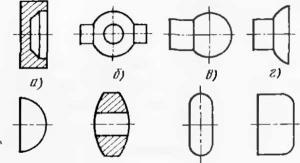

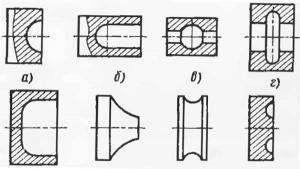

Розділимо всі сфери на опуклі і увігнуті і класифікуємо за ознакою розташування їх на поверхні деталі. На рис. 49 показані опуклі, а на рис. 50 увігнуті сфери. Одні сфери за своїм розташуванням мають загальну вісь симетрії з деталлю (рис. 49, б - їй рис. 50, а - в), інші не мають загальної осі симетрії з деталлю (рис. 49, а, ж, з і рис. 50 , г - з).

Мал. 49. Опуклі сфери

Обробка сфер представляє визначення проблеми. У виробництво впроваджено пристосування для обробки і вимірювання точних сфер великого і малого радіусу (1. 200 мм), що мають 6-й квалітет і шорсткість поверхні 0,32. 0,04 мкм. Технологічний процес обробки сфер зводиться до точіння, шліфування, полірування і алмазного вигладжування.

Мал. 50. Увігнуті сфери

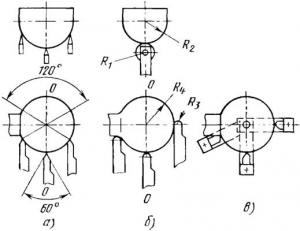

Щоб розібратися в різноманітті пристосувань і краще знати, якими засобами в якому разі застосовувати, класифікуємо їх за характером руху різця: пристосування з поступальним рухом різця (рис. 51, а, б) і з обертовим рухом (рис. 51, в).

Мал. 51. Пристосування для поступального (а, б) і обертального (в) переміщення різця

Пристосування з поступальним рухом різця менш універсальні і мають більше недоліків в порівнянні з пристроями з обертовим рухом. Безперервна зміна кутів в плані різця при поступальному переміщенні його по кривій поверхні деталі і знос ріжучих крайок призводять до спотворення геометрії сфери і підвищення шорсткості поверхні. Крім того, величина поверхні сфери, яку можна обробити без розвороту різця, обмежена. Наприклад, при вугіллі в плані 60 ° можна проточити поверхню сфери не більше як під кутом 120 ° (рис. 51, а).

Для зменшення цих недоліків в пристроях з поступальним рухом різця застосовують замість щупа ролик або сферичний наконечник, а на різці заточують кругову ріжучу кромку певного радіуса (рис. 51, б). У цьому випадку співвідношення радіусів витримується за формулою

R1 + R2 = R3 + R4, де відповідно радіуси: R1 - ролика; R2 - копіра; R3 - різця; R4 - сфери.

Заміна щупа роликом або сферичним наконечником вносить додаткові труднощі, пов'язані з виготовленням різців. У той же час загальний недолік таких пристосувань не зникає через наявність зазорів в механізмах пристосувань. Залишається спотворення геометрії сфери в зоні осі О - О (рис. 51, а, б). Ці зазори виявляють себе, коли змінюється напрямок руху механізму, який несе різець, і коли змінюється напрямок тиску на ролик або щуп при ковзанні їх по копіру.

Крім того, при обробці сфери пристосуваннями з поступальним рухом різця утруднена можливість контролю її форми. Для цього, здавалося б, досить проточити сферу попередньо і шляхом вимірювання переконатися в правильності її геометричної форми. Але цей прийом не дає потрібних результатів, так як при попередній проточці сфера виходить спотвореної. Вимірювання без спотворень можна зробити тільки тоді, коли сфера буде проточили до необхідного розміру.

Пристосування з поступальним рухом інструменту не придатні для виконання алмазного вигладжування, так як опукла робоча частина алмаза у вигляді сфери або циліндра обмежена за розмірами і вигладжувати вона може лише при незмінній орієнтації щодо оброблюваної поверхні.

Пристосування з обертовим рухом різця (рис. 51, в) не мають зазначених недоліків. Кути в плані різця залишаються незмінними. Знос різця не викликає спотворення форми сфери та може впливати лише на зміну розміру сфери, що легко усувається поднастройкі верстата. Такі пристосування зручні для застосування алмазного вигладжування і отримують все більше застосування.