Перші дослідження процесу утворення стружки були зроблені І. А. Тіме; вони відносяться до 60-х років минулого століття і до цих пір не втратили своєї цінності. Роботи І. А. Тіме були розширені і розвинені К. А. Зворикіним (1899 г.) і іншими російськими дослідниками.

Розглянемо процес утворення стружки.

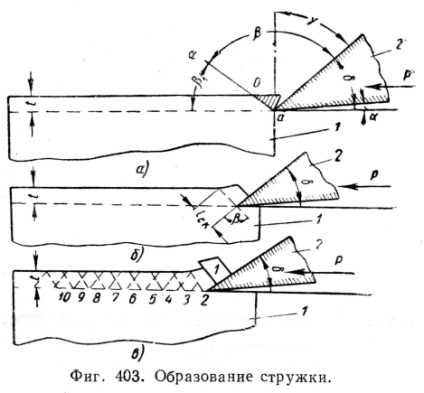

Закріпивши металевий брусок 1 (фіг. 403, а) і встановивши різець 2 на певну глибину t, докладемо до різця силу Р у напрямку, паралельному поверхні бруска 1.

Різець під дією сили Р при переміщенні врізається в оброблюваний метал і стискає частину металу. При цьому стисненні виникає сколюють в площині, паралельній до певного напряму аа. Коли це напруга досягає певного значення, відбувається сколювання елемента 1 (фіг. 403, 6 і в). При подальшому переміщенні різця відбувається сколювання елемента 2, потім 3, 4 і т. Д.

У процесі різання в'язких металів окремі елементи стружки під дією високого тиску зчіплюються між собою, утворюють безперервну стружку, гладкою стороною звернену до різця і шорсткою назовні. При обробці крихких металів такого з'єднання між елементами стружки не спостерігається, і стружка відділяється від оброблюваного зразка у вигляді окремих шматків.

Кут в між передньою гранню різця і площиною аа називається кутом дії.

Дослідженнями Тіма встановлено, що сума кутів дії р і різання про є величина приблизно постійна і для різних металів коливається в межах від 145 до 150 °. При цьому сума зазначених кутів виходила приблизно рівною наступним величинам: ß + б = 145 ° при б = 45 °, ß + б = 150 ° при б = 75 °.

Кут ß1. утворений площиною сколювання і напрямком руху, різця, називається кутом сколювання.

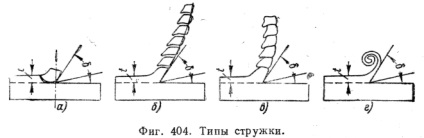

Види стружки. Все розмаїття видів стружки можна об'єднати в наступні основні види: 1) стружка надлому, 2) стружка сколювання або елементна, 3) ступінчаста стружка і 4) зливна стружка.

Відмінності між наведеними типами стружки обумовлені наступними: ознаками.

1. Стружка надлому виходить при різанні твердих і тендітних металів. При врізання різця можна виявити помітних пластичних деформацій стружки, яка виривається шматками неправильної форми. Оброблювана поверхня виходить шорсткою. Сама стружка з боку, зверненої до різця, виходить нерівною і неправильної форми. Стружка надлому може бути отримана також при обробці і в'язких металів, якщо обробку вести з малим кутом різання і з невеликою швидкістю різання (фіг. 404, а).

2. Стружка сколювання (фіг. 404, б) утворюється при обробці твердих. і недостатньо в'язких металів. Зовні вона відрізняється від стружки надлому тим, що елементи її між собою на деякій довжині з'єднані у вигляді стрічки з шорсткістю на зовнішній частині і більш рівною поверхнею на передній частині різця.

Стрічки стружки сколювання мають різну форму і складаються з окремих елементів, механічно пов'язаних між собою в процесі їх деформації і переміщення. Іноді може виходити стружка, що складається з окремих елементів, які між собою настільки слабо пов'язані, що досить легкого дотику, щоб вони відокремилися один від одного. Така стружка сколювання називається елементної. Оброблена поверхня при стружці сколювання виходить значно чистішою, ніж при стружці надлому.

3. Стружка ступінчаста (фіг. 404, в) виходить при обробці металів середньої твердості при невеликій глибині різання і при добре заточеним різці. Із зовнішнього боку стружка має шорстку, у вигляді ступенів, поверхня, а з боку різця гладку поверхню; елементи стружки з'єднані між собою.

4. Сливная стружка (фіг. 404, г) виходить при обробці в'язких або дуже м'яких металів, як, наприклад, мідь, олово, свинець, м'яка сталь і т. П. Зовні вона відрізняється від розглянутих вище форм стружки тим, що має вигляд спіралі, при цьому елементи її між собою не розділені і майже не помітні. Шорсткість у цій стружки спостерігається тільки на зовнішній стороні, т. Е. В увігнутої частини, а з боку різця вона має гладку поверхню.

Зливну стружку можна отримати також при обробці і не дуже в'язких металів, якщо різання виробляти при невеликій глибині і при малому куті.

В процесі утворення стружки її елементи отримують трапецієподібну форму; при цьому більше підставу трапеції розташовується з боку передньої грані різця. Внаслідок цього стружка, що представляє собою сукупність ряду таких елементів, не виходить прямолінійною, а завивається, відступаючи від передньої грані різця. Таке формоутворення стружки називають завиванням.

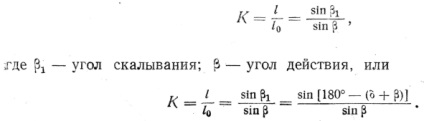

Коефіцієнт усадки. В процесі утворення стружки спостерігається укорочення стружки по довжині і розбухання по ширині; це явище дуже помітно при обробці в'язких металів і мало помітно при обробці тендітних; воно називається усадкою стружки. Величина усадки характеризується коефіцієнтом усадки і позначається через К.

Позначаючи через l0 довжину елемента знятого шару металу, а через l - довжину отриманого при цьому елементу стружки, з креслення, наведеного на фіг. 405, можна отримати значення К:

Підставляючи в цю формулу значення ß і ß1 (з рівності, ß + б = 145 ° при б = 45 ° і ß + б = 150 ° при б = 75 °), при б = 45 ° отримаємо

З наведених вище розрахунків слід, що зі збільшенням кута різання б коефіцієнт усадки зменшується.

Наклеп металу при різанні. В процесі обробки різанням шар металу, що прилягає до оброблюваної поверхні, набуває наклеп. Глибина наклепаного шару залежить головним чином від геометричної форми різця, режиму різання і властивостей оброблюваного матеріалу; для в'язких матеріалів вона більше, ніж для тендітних.

Наріст. У процесі різання металу на передній грані різця поблизу ріжучої кромки виникає наріст, що складається з частинок оброблюваного металу. Іноді висота такого наросту досягає декількох міліметрів. Структура наросту істотно відрізняється від структури оброблюваного матеріалу. Твердість матеріалу наросту може досягати такої величини, що наріст сам може різати метал, з якого він утворився. Схема освіти наросту показана на фіг. 406. Наріст зменшує кут різання, якщо він більше 60 °, оберігає різець від нагрівання і збільшує його стійкість. Наріст негативно впливає на якість оброблюваної поверхні, роблячи її більш шорсткою. Наріст з'являється переважно при обробці в'язких металів. Помічено, що наріст виникає при деяких середніх швидкостях різання. При малих і великих швидкостях різання наріст має знижене значення і зменшується зі збільшенням переднього кута. Застосування смазочноохлаждающіх рідин зменшує наріст.

Завантажити реферат: У вас немає доступу до завантаження файлів з нашого сервера ЯК ТУТ скачували

Пароль на архів: privetstudent.com