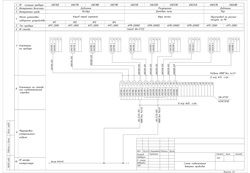

Перш ніж перейти до складання кабельного журналу, необхідно скласти схеми підключення зовнішніх проводок.

На яких відображаються всі прилади КВП, вказуються їх технологічні позиції, вимірювані величини (тиск, температура, рівень, витрата і т.д.), з'єднувальні коробки (СК), показуються зв'язку між ними. Наприклад, на поступовим зниженням дози всі прилади були заведені в одну коробку СК, якій присвоїли технологічне назву 6N-XT22. Нижче наведено тип сполучної коробки КЗНС-32 У2. Розрахованої на 32 затиску, що має 6 вводів для кабелю.

Хочу сьогодні Вас познайомити з цікавою програмою для складання електричних принципових схем - CADdy ++ Electrical. Ось уже тривалий час застосовую її для складання конструкторської документації на шафи ПТК. Плюсами цього САПР є:

- програма автоматично проставляє посилання, на яких вказується маркування провідника (М4, Р4), лист проекту (15), область креслення (.1);

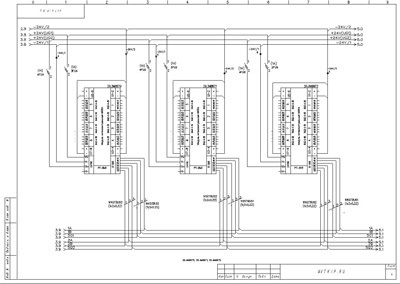

У цьому прикладі (виконаному в програмі CADdy) показано підключення трьох модулів контролера до харчування 24 В DC та їх з'єднання між собою по протоколу ST-Bus:

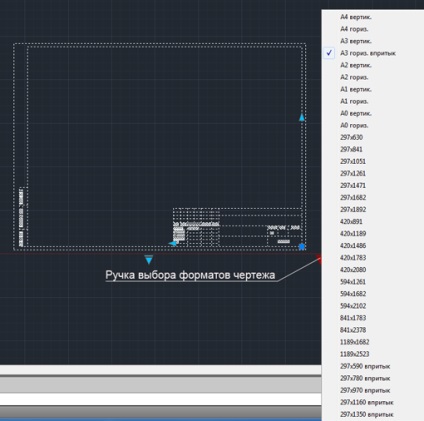

Сьогодні хочу запропонувати вашій увазі відмінний віджет для середовища AutoCAD, здатний полегшити кропітка праця проектувальника. Цей динамічний блок дозволяє вибрати потрібний формат аркуша (згідно ГОСТ 2-301-68), із закладених в ньому основних форматів від А4 до А0, і додаткових форматів A4x3 ... A4x9; A3x3 ... A3x7; A2x3 ... A2x5; A1x3, A1x4; A0x2, A0x3.

Клацнувши лівою клавішею миші по ручці вибору форматів креслення (блакитний трикутник у правого нижнього кута), відкриється список з наявними форматами.

При складанні проектної документації, виникає питання - який привласнити шифр проекту. Якщо звернутися з ним до ГОСТам, то отримаємо два варіанти:

Перший регламентується ГОСТом 21.101-97 «Основні вимоги до проектної та робочої документації». Шифр в цьому випадку буде складатися з номера договору, номери будівлі або споруди за генеральним планом і шифрів розділів проекту:

2345 - номер договору (контракту) або шифр об'єкта будівництва;

12 - номер будівлі або споруди за генеральним планом *;

АТС - шифр розділу проекту по ГОСТ 21.101-97 «автоматизація технологічного виробництва»

С3 - код документа, схем автоматизації (відповідно до Держстандарту 34.201-89)

1 - порядковий номер документа

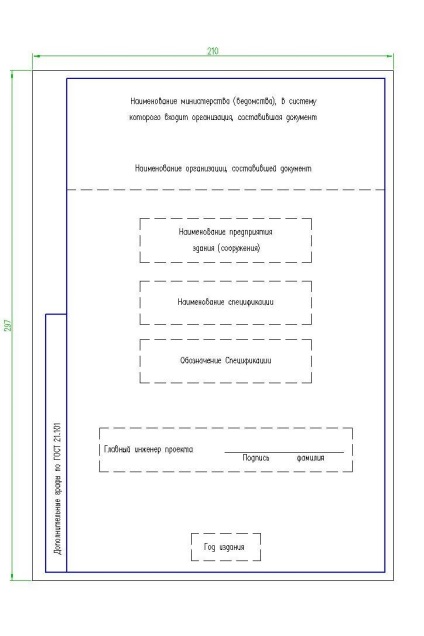

Специфікацію обладнання, виробів і матеріалів (далі - Специфікація) складають за формою 1 ГОСТ21.110-95 до всіх основних комплектів робочих креслень (крім основних комплектів робочих креслень будівельних конструкцій).

Першим аркушем Специфікації є титульний аркуш, який виконується за формою 2 ГОСТ 21.110-95

Ми детально розібрали деталі нашого проекту: задіяні контуру управління, місцеві шафи, використовувані датчики. Тепер необхідно визначити потребу в матеріалі для кабельних трас. Весь кабель буде прокладений в захисних трубах (на прохання замовника). Оскільки траса вже була, то труби будуть приварені до існуючих кріпленням, найчастіше це куточки, для цього закладемо в специфікацію зварювальні електроди. Устаткування розташоване на позначці 0.000, а траса пройде на висоті +4.000 м. Доведеться в розрахунках врахувати всі підйоми / спуски траси. Звертаю вашу увагу на необхідність використання прохідних коробок (в нашому проекті обрана ПК300х90). Їх встановлюємо через кожні 9 ... 10м труби, також на підйомах / спусках. У деяких місцях можна буде скористатися раніше встановленими коробками, тому необхідно замовити ще 10 штук.

У проекті вже розглядали контур управління подачею азоту за рівнем. тепер перед нами стоїть завдання - розташувати пускову апаратуру за місцем. Для цього сконструюємо шафа, в якому будуть розташовуватися для 12 однотипних схем управління:

- Кнопка - відкрити електромагнітний клапан;

- Перемикач з трьома положеннями: ручне управління, откл, автоматичне;

- 2 червоні світлодіодні лампочки, які сигналізують про граничний рівень в компенсаторі і про становище клапана - «клапан закритий»;

- Зелена світлодіодна лампочка, що сигналізує про стан клапана - «клапан відкритий»;

- Автомат - 1А (або запобіжник) на лінію зв'язку між блоком живлення і датчиком Метран-150;

Тепер коли ми розглянули, в попередній темі. контур управління поршневим насосом перейдемо до проектування місцевого шафи. Його розміри будуть такими ж як на діючій ділянці, щоб вони не вибивалися із загального контексту 600х600х300 (ШхВхГ). Нагадаю - подібні шафи на ділянці вже стоять, тільки вони були спроектовані кілька років тому, устаткування в них застаріло. У наших же буде встановлено більш сучасне. На мою смаку, краще б було взяти габарити трохи менше, розмір обладнання це дозволяє. Але при проектуванні було враховано думку обслуговуючого персоналу. Креслення місцевого шафи можна подивитися тут. він об'єднує в собі загальний вигляд шафи і комутаційну схему.

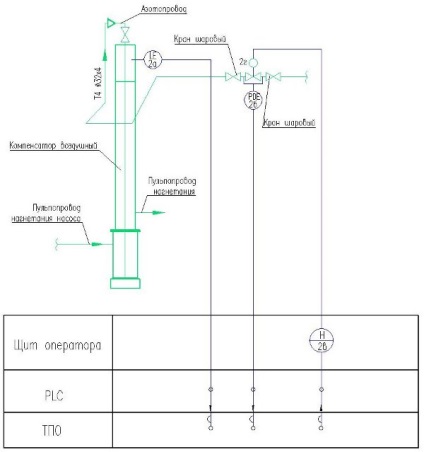

У прикладі нашого проекту залишився ще один контур управління (всю функціональну схему можна подивитися тут). Звичайно, приступаючи до автоматизації необхідно, перш за все, ознайомитися з фізико-хімічними процесами, що протікають в виробничих апаратах. Але мета блогу - це автоматизація, так що не будемо загострювати увагу на супутніх питаннях.

Ряд параметрів в нашому проекті, таких як: вимірювання тиску азоту. перепад тиску азоту, тиск в Пульпопроводи нагнітання; вимірюємо за допомогою датчиків Метран-150. Оскільки на автоматизованому підприємстві використовують сигнал для передачі даних 4-20мА, то датчик слід підключати по двох провідний пасивної схемою. Для її здійснення необхідний блок живлення G01.

Для вимірювання витрати шихти застосовуємо датчик Promag 50P виробництва Endress + Hauser. Замовляємо датчик роздільного виконання, тобто перетворювач повинен стояти на деякій відстані від точки відбору - в шафі, для збереження його цілісності, так як по трубопроводу транспортується густа суспензія, можливе утворення заторів, часта чистка труб. Шкідливий зовнішній вплив може швидко вивести його з ладу. Виходячи з цих факторів, доведеться відмовитися від компактного виконання, хоча це і менш витратне рішення. Ціна датчика була б нижче, треба було б менше кабелю (мається на увазі, кабель необхідний для зв'язку датчика з перетворювачем), не знадобилися б додаткові витрати на шафу для перетворювача.

Оскільки в завданні вказано 2 точки відбору витрати, то на кресленні необхідно виконати таблицю застосовності, розписавши маркування для кожного. Можна звичайно піти й іншим шляхом, наприклад, видати за схемою на кожне вимір. Але подібне рішення сильно ускладнить ваше завдання, коли буде близько десятка ідентичних схем.

Витрата азоту вимірюємо датчиком Prowirl 72F50 (виробник Endress + Hauser). У специфікації відображаємо повне найменування датчика.

Більшість виробників мають сайти в інтернеті, на яких докладно розписують характеристики свого обладнання, додаткових комплектуючих, матеріалів вироби, програмного забезпечення і т.д. Є зручні каталоги продукції, конфігуратор і т.п. Щоб сам виробник не плутався в номенклатурі товару, як правило, кожному виробу присвоюється Артикульний номер. Ось звідки взявся цей довгий код замовлення в специфікації: Prowirl 72F50-SH2BA1AAA4AW. У ньому закладені основні параметри, які зашифровані набором літер і цифр: матеріал виконання, тип з'єднання з середовищем, тиск вимірюваного середовища, характеристики дисплея, точність вимірювання, додаткові сертифікати, вибухонебезпечність, тип виконання (компактне, настінне), вид кабельного вводу, тип вихідного сигналу. Кожен виробник любить поекспериментувати з шифровками, тому доведеться з кожною позицією розбиратися, шукаючи потрібні параметри. Добре звичайно коли прилад має масу модифікацій, який-небудь з усього розмаїття обов'язково підійде для вашої мети.