5. Проектування ковальського цеху

5.1. Призначення цеху, характер продукції, що випускається і послідовність операцій виготовлення.

Ковальсько-штампувальні цехи відносяться до групи основних цехів і мають істотне значення у виробничому процесі: тут закладаються основи міцності і довговічності машин. Технологія ковальсько-штампувального виробництва дозволяє отримувати поковки, які за своєю формою і розмірами наближаються до готових деталей.

За технологічним процесом цех відноситься до ковальським цехам об'ємного штампування, так як тут переважає ваговій випуск штампованих поковок. По використовуваному обладнанню даний цех можна віднести до Молотова, так як основним обладнанням тут є молота. За характером виробництва - універсальним. Даний цех виготовляє середні і дрібні поковки деталей, що входять в збірку літаків ІЛ-76 і ТУ-204.

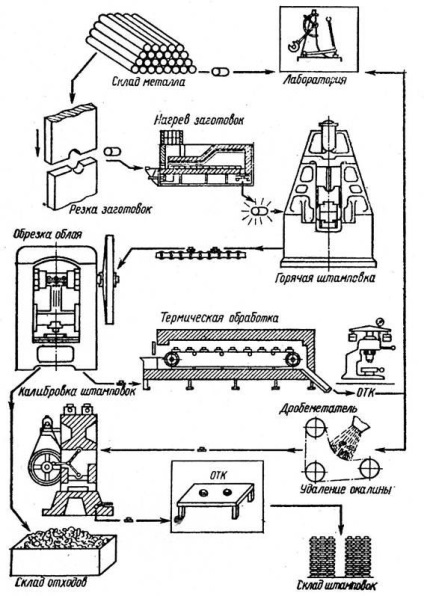

Мал. 5.1. Послідовність операцій виготовлення поковок в цеху.

1) Вихідні матеріали для гарячого штампування; види поставки прокату в ковальський цех.

Для виготовлення поковок в ковальському цеху застосовуються сплави на основі алюмінію, титану і леговані стали (АК6, АЛ9-Т4, ВНЛ-3, АК19-Т4, ВАЛ-5Т5, Х2МЮА, 35ХГСЛ і т.д.)

Використовується гарячекатаний прокат звичайної точності круглого і квадратного перетину розмірами від 10 до 100 мм ..

Нарізані заготовки в тарі автонавантажувачем подаються в ковальський цех на штампувальні ділянки або на склад заготовок.

На різку заготовок металопрокат подається пачками вагою близько 5 т трьох різновидів торгової довжини, мірної або кратної довжини. Пачки металопрокату надходять зі складу УМТС і супроводжуються паспортом, в якому вказується марка стали, хімічний склад, номер плавки; сортамент, вага.

2) Різка металопрокату на заготівлі, сутність процесу, що застосовується устаткування.

Різання металу на мірні заготовки, призначені для штампування проводиться переважно на кривошипних пресах зусиллям від 100 до 800 т.с. Різка металопрокату здійснюється як в холодному стані так і в підігрітому. Підігрів прутків проводиться до температури 400-600 ° С в спеціальних нагрівальних печах. Підігріву підлягає профіль, починаючи з кола 50, а також леговані стали меншого перетину.

Різка штанг на кривошипних пресах проводиться або на одноручьевих ножах, або в штампах шляхом сколювання.

З) Температурний інтервал штампування; властивості металу при високих температурах.

Штампування потрібно виробляти при високих температурах, так як метал в цьому стані найбільш пластичний і піддається деформації з найменшими затратами праці. Однак закінчувати операції штампування потрібно при температурах нижчих для того, щоб запобігти небажаному зростання зерен.

Межі початку і кінця штампування залежать від хімічного складу сталей і складають 1050 -1350 ° С верхня межа, 700 - 950 ° С нижню межу.

4) Нагрівання металу; типи нагрівальних пристроїв.

Нагрівання заготовок перед штампуванням в ковальському цеху виробляються в газових нагрівальних печах.

Основними величинами, що характеризують режим нагріву металу перед штампуванням, є: температура печі при завантаженні заготовок, швидкість нагріву металі, кінцева температура нагріву, час витримки при заданій температурі, загальна тривалість нагрівання, температурний інтервал штампування. Залежно від марки стали, форми і розмірів профілю нагрівається металу встановлюється температура печі. Перепад температур між робочим простором печі і нагрітої заготівлею в полум'яних печах приймається зазвичай близько 100 ° С.

Полум'яний нагрів заготовок проводиться в ковальському цеху в камерних, щілинних і полуметодіческіх печах. Основним продуктом горіння є природний газ. Застосовується при нагріванні заготовок перед штампуванням на пароповітряних штампувальних молотах.

5) Штампування поковок на пароповітряних штампувальних молотах; заготівельні струмки штампів, їх призначення.

Штампування поковок здійснюється у відкритих штампах з утворенням облоя, який обрізається в холодному або гарячому стані, В зв'язку з відсутністю виштовхувачів в штампах поковки мають значні штампувальні ухили (7-10 °).

Мастило струмків штампа проводиться соляним розчином ручним способом.

Дистанційні окалини при штампуванні здійснюється стисненим повітрям.

Залежно від складності поковки штампування її виробляється в одне і многоручьевих штампах. З однієї заготовки зазвичай отримують кілька поковок шляхом штампування їх по одній штуці з подальшим відділенням від прутка або одночасної штампуванням по дві і більше штук.

Вага поковок коливається від 0,05 до 15 кг. Залежно від складності поковок і їх ваги штампування проводиться на пароповітряних штампувальних молотах (М- 212, М 134, М-413, Ірі-Фаундрі), з вагою падаючих частин від 450 кг до 4500 кг.

6) Обрізка задирок, що застосовуються типи штампів.

Обрізка задирок (облоя), що утворюються при штампуванні на пароповітряних молотах, проводиться як і в холодному так і в гарячому стані.

При гарячої обрізку обрізні преса знаходяться в безпосередній близькості від штампувального обладнання та поковки в облое на обрізку подаються транспортером.

Холодна обрізка виконується на пресах, віддалених від штампувального обладнання та подача поковок з задирок до них здійснюється в окремій тарі.

Обрізку задирок виробляють на кривошипних обрізних пресах (КА-3536, КБ-9534, Клівленд), зусиллям від 100 до 400 т.с.

Обрізні штампи є універсальними пакети, на яких кріпляться робочі частини (пуансони і матриці). Як виняток застосовуються спеціальні штампи, службовці для обрізки облоя тільки однієї поковки (штанга стабілізатора, распредвал і ін.).

Також застосовується комбіновані штампи, службовці для одночасного видалення облоя і прошивки отвори (коронні шестерні, кільце).

7) Очищення поковок від окалини.

Проводять в ковальському цеху трьома способами: дрібоструминного очищенням; галтування; травленням.

Дробеструйне очищення здійснюється чавунної або металевої дробом розмірами 0,8-2,5 мм в барабанах прохідного типу та періодичної дії.

Галтовка проводиться в галтувальних барабанах без застосування дробу. Очищення проводиться в основному дрібних поковок.

Поковки з подовженою витягнутої віссю піддаються травленню в розчині сірчаної кислоти.

Необхідність видалення окалини після штампування і термообробки викликана підвищенням стійкості інструменту при механічній обробці поковок і поліпшенням якості фарбування необроблюваних поверхонь.

8) Види термічної обробки поковок, печі для термообробки.

Термічною обробкою досягається усунення крупно-зернистості структури при нагріванні і штампуванні, зняттю внутрішньої напруги, полегшення механічної обробки, отриманням механічних властивостей, заданих технічними умовами на поковки. Термічною обробкою в ковальському цеху є: нормалізація, відпал і гартування з наступним відпуском.

Залежно від хімічного складу поковки загартування виробляють в воду або масло.