Проміжний ківш є одним з найважливіших технологічних елементів при розливання сталі на МБЛЗ. Промковш забезпечує тим самим прийом металу з сталеразливочного ковша, його усереднення і перелив в кристалізатори.

Промковш переміщається до МБЛЗ і встановлюється над кристалізаторами за допомогою спеціальної транспортної візки. При розливання сталі довгими і наддовгими серіями в разі зносу футеровки (або переході на розливання іншої марки стали) здійснюється заміна промковша на новий, який подається інший транспортним візком. Функціонування промковша в процесі розливання в значній мірі визначає стійкість і стабільність процесу лиття на МНЛЗ в цілому.

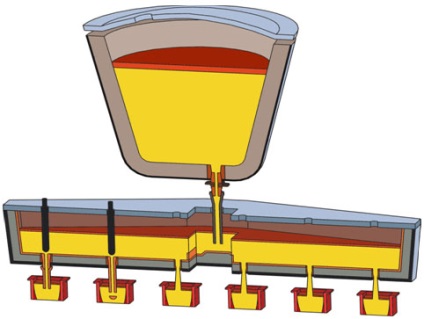

Малюнок 1 - Схема переливу металу з сталеразливочного ковша в промковш і кристалізатори МНЛЗ

Рідкий метал, який надходить в промковш з сталеразливочного ковша через відкритий шиберний затвор. При цьому температура стали істотно впливає на процес лиття, а втрати тепла на цій ділянці руху повинні мати мінімальні значення. Крім того, сталь повинна мінімально перемішуватися з шлаком в промковші і не контактувати киснем повітря.

Втрати тепла сталлю пов'язані, щонайменше, з трьома основними технологічними факторами:

- втратами тепла металом в процесі його знаходження в сталерозливних ковші за рахунок випромінювання через стінки, днище і дзеркало металу (ці втрати становлять 0,45-0,6 o С в хвилину і залежать від стану футеровки сталеразливочного ковша);

- втратами тепла металом в ході переливу з сталеразливочного ковша в проміжний (ці втрати становлять, як правило, 15-30 o С; втрати тепла зменшуються при наявності вогнетривкої захисної труби, яка встановлюється між сталерозливних і проміжних ковшами);

- втратами тепла через футеровку і дзеркало металу в проміжному ковші. Для зниження теплових втрат промковш оснащений кришкою.

Додаткові втрати тепла металом спостерігаються при розливанні першого ковша в серії, що пояснюється необхідністю прогріву футерування промковша при попаданні в нього рідкої сталі. Як правило, промковш вже подається на МБЛЗ розігрітим. Температура футерування при цьому становить 1000-1100 o С, а температура стали в першому в серії сталерозливних ковші зазвичай передбачається на 15-20 o С вище, ніж в наступних.

Таким чином, промковш МБЛЗ виконує наступні основні функції:

- приймає сталь, спливала з сталеразливочного ковша;

- накопичує метал в обсягах, необхідних для стабільного процесу лиття (висота наливу h = 700 ... 1000 мм) протягом усього період розливання;

- забезпечує резерв металу для розливання в період заміни сталеразливочного ковша (до 3-5 хв розливання без подачі металу з сталеразливочного ковша, рівень стали при цьому падає до 400-350 мм);

- забезпечує розподіл і дозування стали при переливу з промковша в кристалізатори МНЛЗ;

- усредняет сталь по температурі і за хімічним складом в ході розливання;

- забезпечує мінімальні втрати тепла металу в промковші;

- забезпечує рафінування металу за рахунок спливання неметалевих включень.

Тому конструкція промковша повинна враховувати наступні основні фактори:

- кількість і розташування струмків МБЛЗ і перетин розливають заготовок;

- спосіб регулювання процесу витікання металу з промковша;

- спосіб початку процесу розливання і метод видалення шлаку і залишків металу після її закінчення;

- оснащеність промковша спеціальними пристроями і пристосуваннями (наприклад, для безперервного виміру температури або підігріву металу в ході лиття);

- характер раціонального руху конвективних потоків металу, які сприяють спливання неметалевих включень в шлак або забезпечують підвищений знос елементів футеровки промковша;

- можливість додаткової рафінуючі обробки металу в промковші за допомогою його продувки інертним газом;

- кількість послідовно розливають плавок в серії.

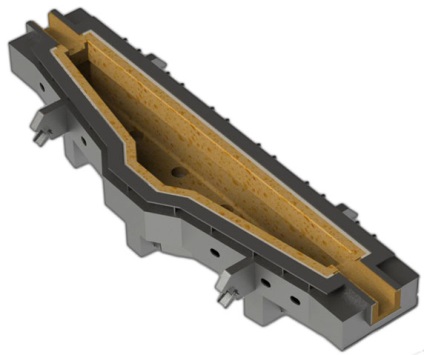

Геометрична форма промковша вибирається по можливості найбільш простий і наближеною до паралелепіпеда. Це спрощує процес виготовлення футерування промковша і його експлуатації (наприклад, вилучення залишку металу після розливання). Для зручності експлуатації також виконуються технологічні ухили стінок (звуження) промковша зверху вниз. Для більш ефективного прийому струменя металу з сталеразливочного ковша в конструкції промковша може передбачатися спеціальна порожнину у вигляді «кишені».

Малюнок 2 - Загальний вид проміжного ковша 6-ти струмкової сортової МБЛЗ Єнакіївського метав- лургіческого заводу (Україна)

З метою скачування надмірної кількості шлаку, що скупчився в промковші, конструкція останнього передбачає наявність шлакового носика.

Оптимальна ємність промковша визначається перетином (шириною) відливаються заготовок, числом струмків, відстанню між струмками, швидкістю розливання, вимогами до можливості спливання неметалевих включень і асиміляції їх шлакоутворюючих покриттям. На величину ємності промковша впливає також і режим розливання: в разі серійної розливання ємність промковша збільшується з метою забезпечення запасу металу, необхідного для заміни сталеразливочного ковша.

Як показує практика, для високошвидкісних сортових 6-ти струмкових МБЛЗ, наприклад, ємність промковша становить, як правило, 25-30 тонн при висоті наливу металу не менше 0,7-0,8 м. Для многоручьевих (4-6 струмків) блюмової МБЛЗ ємність ковша коливається в межах 25-35 тонн металу при тій же висоті наливу стали. Для двухручьевая слябових МБЛЗ в останнє десятиліття спостерігається тенденція підвищення обсягу промковша до 45-55 тонн і більше. Важливим критерієм вибору оптимального значення маси металу в промковші є також час перебування рідкої сталі в промковші, тобто так зване «резидентное» час. Значення цього показника зазвичай вибирається на рівні 8-10 хвилин. При його виборі керуються міркуваннями забезпечення спливання неметалевих включення з металу в в покривний шлак.

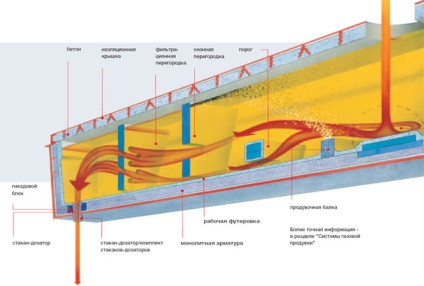

Важливу роль в стабільності роботи промковша грає організація руху потоків стали в момент початку розливання і по її ходу. Метал, який потрапляє в промковш з сталеразливочного ковша, рухається у вигляді компактного струменя вертикально вниз зі швидкістю кілька метрів в секунду. При падінні такої струменя може відбуватися втягнення в перемішування покровной теплоізолюючих суміші, а також удар струменя про днище промковша, що призводить до зміни напрямку руху потоків: вгору під нахилом або горизонтально. При цьому днище ковша в місці удару має підвищений знос і руйнування. Зазвичай ця зони футерування промковша виконується з міцніших вогнетривів. Для гальмування струменя в області її контакту з днищем використовуються додаткові приймальні пристрої, які виконуються зі спеціальних високоміцних вогнетривких матеріалів і мають геометричну форму типу «стакан».

Малюнок 3 - Вогнетривке виріб, що забезпечує гальмування падаючої з сталеразливочного ковша струменя

Основним функціональним недоліком металлопріемніка такий кон-струкції є нерівномірне руйнування стінок «склянки», що істотно змінює з спрямованість руху потоків стали.

Для організації раціонального руху потоків в промковші додатково встановлюють пороги і перегородки певної конструкції. Крім того, для підвищення чистоти стали в промковші встановлюються спеціальні фільтраційні перегородки, що представляють собою вертикальні плити з отворами. Положення перегородок і порогів вибирається індивідуально для кожної конструкції промковша і залежить від цілого ряду міркувань.

Малюнок 4 - Схема руху потоків стали в промковші

При розливанні сталей з підвищеними вимогами до змісту неметалевих включень в днище промковша можуть встановлюватися спеціальні пористі блоки, що забезпечують вдування в розплав інертного газу (аргону). Як правило, така технологія забезпечує видалення до 30-40% оксидів безпосередньо в промковші.

Для забезпечення стабільного температурного режиму розливання на практиці можуть використовувати додатковий (коригувальний) підігрів металу в промковші, що дозволяє підтримувати температуру на заданому рівні (25-30 o С вище температури ликвидус). Найбільш часто для підігріву металу в промковші використовують плазмову пальник. Приріст температури рідкої сталі в промковші при використанні плазмових пальників цього типу становить приблизно 10 о С. При використанні плазмового пальника підвищується точність регулювання температури стали в промковші до ± 5 o С. Це покращує якість металу, збільшує вихід придатного, а також кілька знижує питома витрата води на тонну разливаемой стали.