Білоруський державний університет

Інформатики і радіоелектроніки

"Термокомпрессіонной, ультразвукова і термозвуковая зварювання"

Термокомпрессіі - це процес з'єднання двох матеріалів, що знаходяться в твердому стані, при впливі на них теплоти і тиску. Температура нагріву з'єднуються термокомпрессіі матеріалів не повинна перевищувати температуру освіти їх евтектики, і один з матеріалів повинен бути пластини.

Отримання міцного з'єднання термокомпрессіоіной зварюванням можна пояснити чоловікові наступним чином. Як відомо, ідеальних поверхонь не існує. У мікроскоп при сильному збільшенні можна побачити, що на поверхнях контактної площадки напівпровідникового кристала і електродного дроту (виведення) є безліч мікровиступів і мікровпадін. Якщо прикласти тиск до електродному висновку, виготовленому з пластичного матеріалу, і нагрівати, наприклад, напівпровідниковий кристал, відбудеться пластична деформація мікровиступів електродного виведення, а також час-, тачним деформація мікровиступів напівпровідника і взаємне затікання з'єднуються в мікровпадіни, тобто термокомпресоіонная зварювання.

При термокомпрессіонной зварюванні утворюється хороша адгезія між напівпровідниковим кристалом і електродним (Висновком і створюється надійний електричний контакт. Слід зазначити, що чим пластичнее матеріал електродних висновків /, тим більшим коефіцієнтом адгезії він володіє. Так, золото і алюміній в порівнянні з іншими матеріалами, використовуваними для електродних висновків (мідь, срібло), мають найбільший коефіцієнт адгезії, відповідно рівний 1,84 і 1,80.

У виробництві напівпровідникових приладів та ІМС термокомпрессіі з'єднують наступні пари матеріалів: золото - кремній, золото - германій, золото - алюміній, золото - золото, алюміній - алюміній, золото - срібло і алюміній - срібло.

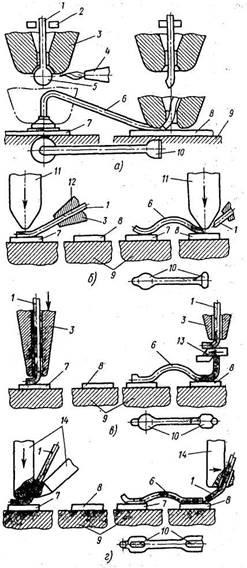

Приєднання електродних висновків термокомпрессіі може бути виконано у вигляді однієї або декількох плоских точок, кульки, а також встик (кулькою) і внахлест. Розглядаючи приєднання електродних висновків термокомірессіей, зазвичай мають на увазі, що зварювання виконується, як правило, в двох місцях: один кінець виводу приварюють до контактної майданчику кристала (перша зварювання), а другий - до висновку корпусу (друга зварювання). Залежно від прийнятого технологічного процесу приєднання висновків (в це поняття входить також обладнання, конструкція інструменту) термокомпрессіі поділяють на кулькову, клином і зшиванням.

Кулькова термокомпрессіі (Малюнок 1, а) будь-яких особливих пояснень не потребує. Варто тільки відзначити, що кулька 5 на кінці дротяного виведення може бути отриманий опалювальному електродного дроту 1 в полум'ї водневої пальника 4 або дотиком до електричного розрядники.

При оплавленні в водневому полум'я отримують дві кульки або один. При отриманні двох кульок один залишається вільним на кінці вже приєднаного виведення, а інший знаходиться в капілярі 3 (інструменті) і призначений для приварки чергового електродного виведення до кристалу 7 і контактної майданчику 8. Один кулька в водневому полум'я отримують в тому випадку, коли пальник використовують тільки для оплавлення кінця дроту в кульку, що виходить з капіляра, а не для відділення приєднаного електродного виведення від дроту при другій зварюванні.

За допомогою розрядника і на кінці дроту утворюється тільки одна кулька, яким електродний висновок приєднують до контактної майданчику кристала. Другий кінець електродного виведення в цьому випадку приварюють до корпусу 9 внахлест.

Термокомпрессіі клином (Малюнок 1, б) досить складна для виконання. Спочатку необхідно поєднати контактну площадку 8 кристала 7 з інструментом - клином 11 і електродний дріт 1 (висновок) з його кінцем. Потім, після зварювання, витягнувши дріт з сопла 12, треба виконати ті ж маніпуляції для приєднання другого кінця дроту 1 до корпусу 9. Далі відокремлюють електродний висновок від іншої частини дроту обривом, ножицями, перерізанням голкою про край виведення корпусу або обрізанням спеціальним пристроєм.

Обрізка спеціальним пристроєм вважається найкращим способом, так як кінець дроту НЕ сплющується (сплющений кінець непридатний для наступної приварки) і не залишається довгих відрізків, які не тільки збільшують витрату дроту (зазвичай золотий), але і можуть бути причиною утворення коротких замикань.

При термокомпрессіі сшиванием (Малюнок 1, в) інструмент являє собою капіляр 3 з вертикальним осьовим отвором. Іноді цей вид термокомпрессіі називають петльовим. Процес створення дротяних перемичок між кристалом 7 і корпусом 9 в цьому випадку багато в чому нагадує звичайне шиття. Тільки при шиття нитка проходить через бічний отвір голки, а при термокомпрессіі сшиванием - через вертикальне осьовий отвір інструменту.

Після приварювання кінця електродного дроту 1 до кристалу 7 її витягують через капіляр 3, який поєднують з контактною площадкою 8 і виконують другу зварювання. Потім дріт обрізають ножицями 13, загинаючи вільний кінець під інструмент.

Термокомпрессіі інструментом у вигляді "пташиного до л ю в а" (Малюнок 1, г) відносять до термокомпрессіі сшиванием. Інструмент - "пташиний дзьоб" 14 - складається з двох частин, між якими пропускають електродний дріт 1. Після виконання обох сварок дріт обривають, переміщаючи інструмент в сторону від місця зварювання. Цей інструмент складний у виготовленні і експлуатації, тому має обмежене застосування у виробництві. У той же час він забезпечує високу міцність з'єднання, так як на електродному виведення утворюється його відбиток 10 з ребром жорсткості.

Необхідно відзначити, що кожен спосіб термокомпрессіі характеризується своїм відбитком інструменту на електродному виведення.

Найбільш продуктивною вважається кулькова термокомпрессіі, але її застосовують тільки при складанні напівпровідникових приладів з великими контактними майданчиками, використовуючи електродний дріт діаметром більше 20 мкм. При термокомпрессірованіі золотий електродного дроту до кремниевому кристалу температура нагріву становить 350-380 ° С, тиск 60-100 МН / м2, а час витримки 2-20 с. При з'єднанні золотого дроту з шаром золота, напиленням на плівку діоксиду кремнію, температура нагріву повинна бути 250-370 ° С, тиск 60-100 МН / м2, а час 0,5-2 с.

Основною перевагою термокомпрессіонной зварювання є можливість з'єднання без флюсу і припою мeталлов в твердому стані при порівняно низьких температурах і малої їх деформації (10 - 30%) як на повітрі, так і в атмосфері форміргаза або сухого водню. Крім того, термокомпрессіі має порівняно високою технологічністю, що полягає в простоті підбору режимів і виготовлення обладнання, а також можливості контролю якості зварювання.

Недоліки термокомпрессіі - обмежене число пар зварюються, високі вимоги до якості поверхонь, що з'єднуються, порівняно низька продуктивність праці (зазвичай зварювання виконують під мікроскопом).

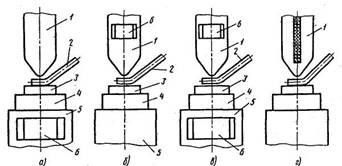

Для приєднання електродних висновків термокомпрессіі використовують спеціальні установки, що відрізняються зовнішнім оформленням і деякими особливостями конструкції, в основу яких закладено три технологічних ознаки: спосіб нагріву, конструкція інструменту і вид термокомпрессіонной зварювання. У різних установках термокомпрессіі можуть нагріватися столик (Малюнок 2, а), інструмент (Малюнок 2, б) або одночасно інструмент і столик (Малюнок 2, в).

Малюнок 1. термокомпрессіонной зварювання кулькою (а), клином (б), зшиванням (в), "пташиним дзьобом" (г):

1 - електродний дріт, 2 - затискний пристрій, 3 - капіляр, 4 - воднева пальник, 5 - кулька, 6 - електродний висновок, 7,8 - контактні площадки кристала і корпуса (плати), 9 - корпус (плата), 10 - форма відбитка інструменту, 11 - клин, 12 - сопло, 13 - ножиці, 14 - "пташиний дзьоб".

Малюнок 2. Різновиди термокомпресоіонной зварювання в залежності від способу нагрівання столика (д), інструменту (б, г), столика і інструменту (в):

1 - інструмент, 2 - електродний дріт, 3 - кристал, 4 - корпус (плата), 5 - столик, б - нагрівач.

Різновидом термокомпрессіі є зварювання непрямим імпульсним нагріванням (СКІН) інструменту з жароміцного матеріалу, службовця провідником електричного струму (Малюнок 2, г). При імпульсному пропущенні електричного струму відбувається короткочасний перегріванню полотна, в результаті чого їм можна зварювати електродні висновки з малопластичних металів (міді, срібного сплаву) з тонкими металевими плівками, нанесеними на кераміку або напівпровідник.

Ультразвукове зварювання - це процес з'єднання двох матеріалів, що знаходяться в твердому стані, при незначному нагріванні з додатком певного тиску і коливань ультразвукової частоти.

При ультразвукової зварюванні температура нагріву в зоні контакту не перевищує 50-60% від температури плавлення матеріалів, що з'єднуються. Контактний тиск, підбирається досвідченим шляхом, залежить від механічних властивостей матеріалів, що зварюються і розмірів виготовлених з них деталей. Зазвичай деформація деталей, що з'єднуються ультразвукової зварюванням, не перевищує 5-20% їх первинних розмірів.

Ультразвукову зварку виконують в інтервалі частот від 18 до 250 кГц. Ультразвукові коливання, впливаючи на з'єднання, нагрівають його, звільняють від забруднень і оксидів поверхні в зоні контакту, прискорюють пластичну деформацію електродних висновків. В результаті відбувається зближення фізично чистих поверхонь на відстань дії міжатомних сил, взаємна дифузія і міцне з'єднання двох матеріалів.

При ультразвукової зварюванні не використовують флюси і припої, що є її основною перевагою. Крім того, цим способом можна з'єднувати різнорідні, різнотовщинності і важкозварювальних матеріали.

Так, за допомогою ультразвуку добре зварюються електродні висновки з золота і алюмінію з золотим покриттям, нанесеним на ситалл по подслою нихрома; алюмінієві електродні висновки з алюмінієвою плівкою, нанесеною на скло, кремній або діоксид кремнію; золоті, алюмінієві і мідні дротяні висновки ІМС з золотим покриттям, обложеним на ковар по подслою нікелю.

Установки ультразвукового зварювання оснащуються різними системами передачі ультразвукових коливань до місця контакту зварювальних матеріалів. Так, для приварки дротяних висновків ІМС зазвичай застосовують ультразвукову продол'но-поперечну коливальну систему з інструментом, що чинять коливання вигину (Малюнок 3).

Ультразвукові коливання від перетворювача 1 передаються по концентратора (волноводу) 2 до розташованого перпендикулярно йому зварювального інструменту 3, якій, в свою чергу, передає їх дротовому елетродному висновку 4 і кристалу 5. Інструмент, здійснюючи коливання вигину, впливає на електродний висновок, притираючи його до кристалу. При цьому поверхні контакту очищаються, нагріваються, зближуються і відбувається взаємна дифузія атомів.

Малюнок 3. Ультразвукова поздовжньо-поперечна коливальна система:

Міцність з'єднань, отриманих ультразвукової зварюванням, залежить від амплітуди і частоти ультразвукових коливань інструменту, контактного зусилля, що прикладається до зварюваних деталей, стану їх поверхонь, часу зварювання та потужності коливальні системи.

Амплітуду і частоту коливань інструменту для кожної пари деталей певної товщини підбирають дослідним шляхом, так як від них залежить динамічне навантаження, що передається в зоні контакту. Так, для з'єднання деталей невеликої товщини використовують малі амплітуди (0,005-0,015 мм) і підвищені частоти (до 100 кГц).

Пластична деформація матеріалів залежить від їх фізико-механічних властивостей, товщини і прикладеного контактного зусилля, а також стану поверхонь. Так, для електродних висновків діаметром Від 20 до 50 мкм контактне зусилля лежить в межах 0,05 - 1 Н.

Потужність коливальної системи визначається конструкцією установки, а час зварювання залежить від обраних амплітуди і частоти коливань інструмента, контактного зусилля, а також властивостей зварювальних матеріалів, їх товщини і зазвичай становить від декількох сотих до кількох десятих часток секунди.

Зварювані поверхні повинні бути чистими, не мати жирових плівок і грубих дефектів. Слід пам'ятати, що основною умовою високоякісної ультразвукового зварювання є вільне контактування поверхонь, що з'єднуються.,

Інтенсифікації процесу ультразвукового зварювання сприяє непрямий імпульсний нагрів інструменту. Одночасне вплив ультразвукових коливань на деталі, що з'єднуються і імпульсного нагріву інструменту підвищує міцність, зменшує деформацію висновків і дозволяє зварювати важко-зварюються матеріали.