Г ідравліческіе системи тракторів складаються з: джерела енергії (насоса), гидродвигателя (силового гідроциліндра), керуючого пристрою (гидрораспределителя), допоміжних пристроїв і рідинних магістралей (трубопроводів). Необхідність проведення ремонту гідравлічних систем тракторів визначається за допомогою пересувних або стаціонарних діагностичних комплектів (наприклад МПР-817Д, КІ-5308, КІ-5180, КІ-4270 та інших).

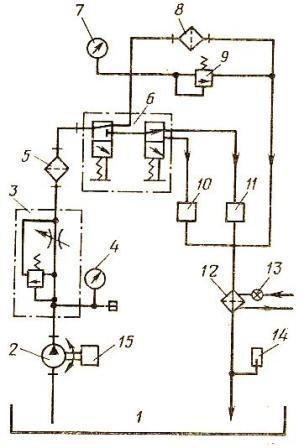

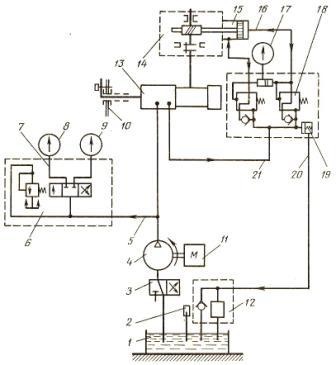

Агрегати Гідронавісна систем. Технічний стан агрегатів після зняття їх з машини, а також після проведення ремонту перевіряється на випробувальних стендах КІ-4815М, КІ-4200 КІ-4896. Гідравлічна схема стенду КІ-4815М представлена на ріс.143.

Мал. 143. Гідравлічна принципова схема стенду КІ-4815М.

3) - Гідравлічний блок;

4) - Манометр 0-1,6 МПа (0-16 кгс / см 3);

7) - Манометр 0-25 МПа;

8) - Відцентровий фільтр;

9) - Редукційний клапан відцентрового фільтра;

10) - Лічильник рідини;

11) - Лічильник рідини;

12) - Охолоджувальне пристрій;

13) - Регулятор температури;

Д анний стенд дає можливість відчувати насоси НШ-32У, НШ-46У, НШ-32-2, НШ-50-2, НШ-61, а також розподільники Р75 і Р150. Конструкція приводу витримує постійну частоту обертання вихідного вала (1200 хв -1). Число оборотів вихідного вала і випробовується насоса реєструється електронним лічильником, який працює від імпульсного безконтактного датчика.

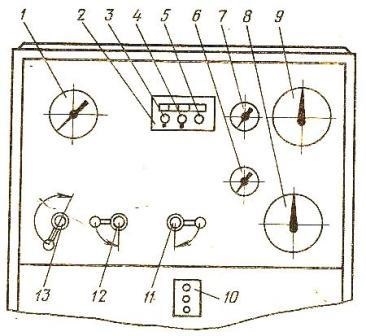

Мал. 144. Розташування приладів і елементів управління стенду КІ-4815М.

1) - манометр для вимірювання тиску навантаження;

2) - Лічильник обертів;

3) - Харчування лічильника;

4) - Включення лічильника;

5) - Скидання показань лічильника;

7) - Манометр відцентрового фільтра;

8) - Лічильник 7-40 л / хв;

9) - Лічильник 40-120 л / хв;

10) - Управління електроприводом;

11) - Рукоятка перемикання лічильників рідини;

12) - Рукоятка включення лічильників;

13) - Рукоятка дроселя.

Редукційний клапан (9) [рис. 143] підтримує режим роботи відцентрового фільтра, контрольований за манометром (7).

Т емпература робочої рідини контролюється термометром (14) і регулюється за допомогою регулятора (13) і охолоджуючого пристрою. Робочий тиск, задана технічними вимогами, встановлюється дроселем за допомогою рукоятки (13) [рис. 144].

Д ля визначення подачі насоса на один оборот валу одночасно вимірюється кількість робочої рідини лічильником рідини і імпульсним лічильником число обертів вала насоса.

Про б'ёмная подача на один оборот валу насоса визначається за формулою:

де Q о - обсяг робочої рідини, який вимірюється лічильником рідини за час досвіду, см 3;

Σn - сумарне число обертів вала насоса за той же час.

П про дійсну і теоретичної подачі розраховується коефіцієнт подачі насоса.

Насоси. Розбиранні піддаються насоси, діагностичні параметри яких не відповідають технічним вимогам. У насосах типу НШ-К схильні до зносу з'єднання цапф шестерень і роззявлений підшипникової і підтискної обойми, зуби і торці шестерень і з'єднуються з ними поверхні Платик і підтискної обойми, також зношуються / руйнуються гумові деталі ущільнень. У насосах типу НШ-У зносу піддаються колодязі корпусу (з боку камери всмоктування по поверхні з'єднання з втулками і шестернями), втулки в з'єднанні з цапфами шестерень і з їх торцями, зуби шестерень, каркасний сальник, гумова ущільнювальна манжета.

Відновлення корпусів. Корпуси насосів відновлюються шляхом розточування зношених отворів на збільшений ремонтний розмір; шляхом обтиску корпусу з подальшим встановленим циклом термообробки; наплавленням аргонно-дуговим способом.

Д ля відновлення расточкой на ремонтний розмір слід виготовити втулки більшого діаметру і збільшити відстань між осями отворів під цапфи шестерень з таким розрахунком, щоб вершини зубів шестерень перемістилися до стінок до заданого зазору між ними.

У осстановленіе корпусів насосів НШ-У шляхом наплавлення внутрішніх поверхонь електродуговим способом в середовищі аргону виконується на спеціальних напівавтоматах. При цьому електрод здійснює зворотно-коливальний переміщення усередині колодязя на певний кут.

Відновлення втулок. Втулки відновлюються з урахуванням характеру їх зносу і прийнятого способу відновлення корпусу насоса: обтисненням (при цьому зменшується і внутрішній, і зовнішній діаметр отвору втулки під цапфи), осадкою (при цьому вдається отримати зменшений внутрішній діаметр і збільшений зовнішній діаметр втулок); роздачею з подальшою накаткою внутрішнього отвору і торця для заливки їх бабітом. Відновлення втулок можливо Термодифузійна цинкуванням.

Відновлення підшипникової і підтискної обойм. Для їх відновлення застосовується механічна обробка, технологія якої розроблена в Мелітопольському інституті механізації сільського господарства. При цьому зношені поверхні роззявлений розточуються зі збереженням міжосьової відстані; торцеві поверхні обойм фрезеруються з використанням спеціальних пристосувань, витримуючи встановлені розміри.

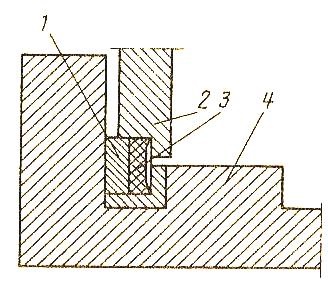

Відновлення платік. Платик шліфуються або фрезеруються під відповідний ремонтний розмір по товщині, щоб компенсувати зменшення товщини платік і збільшення розмірів пазів підтискної обойм, при ремонті в вузол ущільнення Платик в підтискної обоймі встановлюється пластина (1) [рис. 145].

Мал. 145. Вузол ущільнення Платик в підтискної обоймі.

1) - Запобіжна пластина;

3) - Гумова манжета;

4) - підтискної обойма.

Ремонт шестерень. Зношені торці шестерень шліфуються до виведення слідів зносу. Цапфи шліфуються на зменшений ремонтний розмір. Радіальне биття шестерень допустимо не більше 0,03 мм, биття їх торців щодо цапф допускається не більше 0,01 мм.

Збірка насосів. Насоси слід збирати з скомплектованих, ретельно вимитих, продути стисненим повітрям деталей. Шестерні, втулки насосів типу НШ-У комплектуються по розмірним групам таким чином, щоб висота кожної пари шестерень не відрізнялася більш ніж на 0,005 мм.

З Борка виконується в послідовності, зазначеної в карті процесу складання насосів даного типу.

Обкатка насосів виконується на випробувальних стендах КІ-4815М або КІ-4200 на дизельному маслі (М-10-Б2. М-10-Г2) при температурі робочої рідини 50 ± 5 градусів Цельсія по режимам, які обумовлені в технічних вимогах на обкатку насоса даної марки. Після проведення обкатки насос слід випробувати на цих же стендах, відповідно до технічних вимог визначається об'ємна подача насоса при номінальному тиску.

Гідророзподільники. У вузлах перепускного і запобіжного клапанів [рис. 146] порушується герметичність через зношування робочих фасок клапанів і їх гнізд.

Мал. 146. Основні деталі розподільника, що піддаються зносу.

1) - Нижня кришка розподільника;

2) - Обойма фіксатора;

3) - Гільза золотника;

4) - Плунжер бустера;

6) - Корпус розподільника;

7) - Пропускний клапан;

8) - Гніздо перепускного клапана;

9) - Гніздо запобіжного клапана;

10) - Запобіжний клапан.

У вузлі автоматичного повернення і фіксації золотників порушується регулювання бустерного механізму; на гнізді запірного клапана бустера утворюється наклеп, порушується герметичність клапана, внаслідок чого підвищується тиск спрацьовування механізму.

З олотнікі не утримуються в робочих положеннях через зношування обойми фіксатора (2). У поєднанні золотник (5) - отвір в корпусі (6) розподільника через зношування зростає витік масла. У вузлі управління Золотниками зношуються колодязі під сфери важелів, виникають значні витоку масла в місці з'єднання сферичного важеля з кришкою. У нижній кришці (1) при збільшенні тиску на сливі більше 1,5 МПа з'являються тріщини. Це відбувається через засмічення фільтра і неправильного регулювання його перепускного клапана.

Золотники розподільників. Вони відновлюються шліфуванням пасків до виведення слідів зносу, доведенням на притиральних верстатах. Після відновлення доведенням або шліфуванням з доведенням золотники упорядковано на розмірні групи з інтервалом 4 мкм. У тому випадку, якщо діаметр робочих пасків в групі виявляється менше, ніж це передбачається в розмірних групах при виготовленні, то вони відновлюються осталиванием або хромуванням.

Клапани. Форма фаски перепускного клапана відновлюється шліфуванням на верстаті ОПР-823 або обточуванням в центрах верстата різцем Т15К6. Гніздо клапана виправляється підрізанням торцевої зенковкой або видаленням з корпусу. Після проведення ремонту клапан слід притертися до гнізда.

Вузол автоматичного повернення і фіксації золотників. Зношену обойму (2) і кульки фіксатора слід замінити. Зношене гніздо запірного клапана (4) бустера відновлюється обробкою конусної, а потім торцевої зенковкой; зношений кулька бустера потрібно замінити.

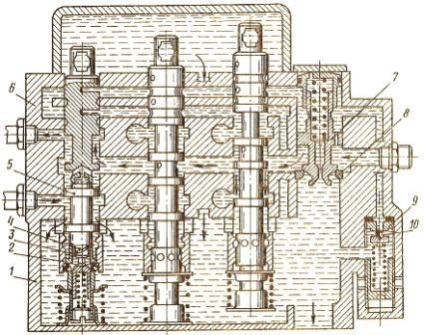

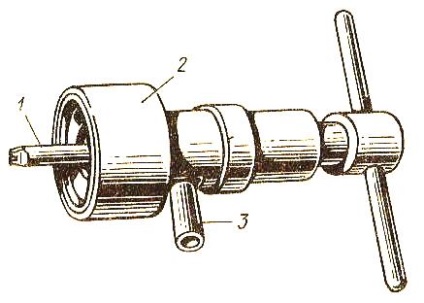

Випробування гидрораспределителя. Після відновлення всі деталі промиваються, потім слід зібрати розподільник. Клапани бустера регулюються на стенді КІ-4815М в спеціальному пристосуванні [рис. 147] до початку збирання розподільника.

Мал. 147. Пристосування для регулювання гільзи золотника розподільника Р75-33А, Р150-33.

1) - Викрутка для регулювання гільзи;

2) - Накидна гайка;

3) - Патрубок стёка масла.

З звертаючись розподільник встановлюється на стенд, потім напірна порожнина розподільника через трійник з'єднується з встановленим на стенді гідронасосом і зі штуцером лінії навантаження стенду [рис. 143]. Рукоятка управління золотником встановлюється в положення «Підйом» і утримується рукою. Підвищуючи рукояткою дроселя (13) [рис. 144] тиск в магістралі, перевіряється тиск спрацьовування запобіжного клапана (вона повинна складати 13-13,5 МПа). Знову встановивши рукоятку управління золотником в положення «Підйом» і не утримуючи її рукою, плавно підвищують тиск в магістралі і відзначають, при якому тиску рукоятка повернеться в нейтральне положення - це і буде тиск спрацьовування автоматики золотника (вона повинна складати 12-12,5 МПа ).

У положенні «Підйом» / «Опускання» при тиску 10 МПа через отвір в кришці для зливного шланга (шланг від'єднаний) перевіряються витоку масла через запобіжний і перепускний клапани. У відремонтованих розподільниках витоку не допускаються. З метою перевірки герметичності золотникової пари золотник встановлюється в положення «Підйом» або «Опускання». Потім слід вивернути з корпуса заглушку отвори для приєднання шланга. При тиску 10 МПа кількість масла, яке випливає з отвору не повинно бути більше 3 см 3 / хв. При експлуатації допускається до 10-11 см 3 / хв.

Гідроциліндри. У гідроциліндрах піддаються зносу кільцевими ущільнювачами прокладки, зовнішня поверхня поршня і штока, клапан і його гніздо, внутрішня поверхня корпусу, отвір під шток в передній кришці.

До орпус циліндра відновлюється розточуванням на вертикально-розточувальному верстаті з подальшим хонингованием під збільшений розмір поршня. Поршень може бути відновлений осталиванием або виготовлений збільшеного розміру. Зношені посадочні місця в передній кришці відновлюються розточування з подальшою запрессовкой бронзової або чавунної втулки.

Н а випробувальний стенд слід встановити гідронасос і розподільник і з'єднати його з циліндром. Далі закріпити шток циліндра пальцем, створити тиск 12,5 МПа і визначити витік масла в випробувальному циліндрі. Після проведення ремонту витік має бути щодня понад 0,5 см 3 за 3 хвилини. Максимальний тиск масла, яке необхідно для переміщення поршня без навантаження циліндра не повинна перевищувати 0,5 МПа. Висування штока основного циліндра має здійснюватися не більше ніж за 2,5 секунди, а повернення в початкове положення до автоматичної зупинки - за 1-2,5 секунди.

Герметичність циліндра перевіряється під тиском масла 15,0 МПа, затримуючи рукоятку розподільника в кожному робочому положенні протягом 30 секунд. Не допускається просочування масла.

Гідравлічний догружатель ведучих коліс. Гідроувелічітель зчіпного ваги (ГПВ) випробовується на стенді КІ-4200 після випробування гідроакумулятора. На стенд встановлюється гидронасос, і його нагнітальна порожнина з'єднується за допомогою шланга з нижнім штуцером стенду. Верхній штуцер повідомляють з гідроакумулятором і манометром. Створивши тиск 4-6 МПа, перевіряється плавність розрядки гідроакумулятора. Потім контролюється герметичність гідроакумулятора.

Г Ільза і золотник підбираються по розмірним групам. Гострі кромки на сідлах зворотних клапанів обробляються карбуванням за допомогою молотка до отримання кругового паска шириною 0,1-0,3 мм.

П ри проведенні збірки регулятора мітка на правій кришці повинна збігатися з міткою на важелі; мітка на лівій кришці повинна збігатися з міткою на шайбі. У зібраному регуляторі при повороті важеля проти годинникової стрілки до збігу міток важіль повинен вільно повертатися у вихідне положення.

Гідропідсилювач рульового управління (ГУР). Найбільш характерні несправності ГУР: знос і пошкодження прокладок і ущільнень; знос плунжерів, поршнів, золотників і з'єднаних з ними отворів; порушення регулювань клапанів, зазорів в підшипниках і зачепленні. Дані дефекти призводять до збільшення зусилля на кермовому колесі, нагріванню масла і вібруванню і це ускладнює управління трактором.

П ри проведенні дефектації золотників і отворів в корпусі є можливість підібрати частина золотників і корпусів з подальшою їх спільної притиранням. Поверхні зношених золотників шліфуються, потім нарощуються методом хромування або осталивание. Далі оброблювані поверхні знову шліфуються і притираються. У корпусі при зносі робочих пасків отвори хонингуется на ремонтний розмір, потім підбирають золотники і притирають. При хонинговании отворів застосовуються алмазні бруски АСП6 для попереднього хонингования, а АСМ14 - для остаточного. Золотники і отвір в корпусі комплектуються по розмірним групам таким чином, щоб зазор становив 0,006-0,008 мм.

У поршні замінюється зношене гумове кільце і шкіряна манжета. Алюмінієві поршні відновлюються електролітичним натиранням із застосуванням електроліту на основі цинку.

Г ідроусілітель рульового управління випробовується і регулюється на стенді КІ-4896М [рис. 148].

Мал. 148. Схема стенду КІ-4896М для випробування гідропідсилювачів рульового управління (ГУР).

2) - Дистанційний термометр;

3) - Триходовий кран;

4) - Шестеренні насоси;

5) - Лінія контролю;

Пристрій контактно-транзисторних регуляторів напруги РР362А і РР362Б

Модернізовані контактно-транзисторні реле-регулятори РР362А і РР362Б включають в себе пару електромеханічних вібраційних реле-регуляторів напруги (РН), реле захисту (РЗ), транзистор [. ]

Контактно-транзисторний регулятор напруги

Генератор змінного струму Г250 (Г306) працює з контактно-транзисторних регулятором напруги, який забезпечує відносно високу надійність, точність регулювання і довговічність, а [. ]

Випрямний блок БПВ-45 генератора Г250

Випрямний блок БПВ-45 [рис. 1, б)] генератора Г250 включає в себе пару шин-теплоотводов (1) і (6) з запресованими в них діодами (тип ВА-20) прямий (3) і зворотної (2) полярності. [. ]