Ремонт металевих димових труб

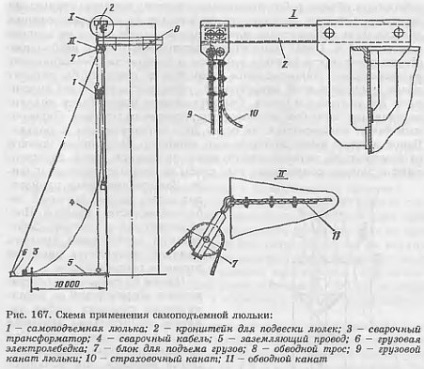

Поточний ремонт металевих димових труб, як правило, виконують такі роботи: проварку окремих місць стовбура труби, заміну розчалок, ремонт ходової сходи і світлофорних площадок, зовнішню забарвлення стовбурів труб. Роботи ведуть з підвісною самопідйомної колиски або звичайній підвісній зварений люльки, жене електролебідкою (рис. 167). Для кріплення самопідйомної колиски на обріз ствола труби встановлюють спеціальний кронштейн, за який кріплять робочі і страхувальні люльки.

На світлофорної майданчику навколо стовбура труби монтують обвідний канат діаметром 15 мм. До обвідному канату кріплять блочок вантажопідйомністю - 1000 кг, який використовується для підйому матеріалів електролебідкою. Установку кронштейна на місце зазвичай виробляють з монтажною сходи. Потім затягують наверх канати самопідйомної колиски і кріплять їх до кронштейну. При установці кронштейна трубу відключають на короткий термін. Якщо це за умовами експлуатації зробити неможливо, роботу проводять у протигазах. Після монтажу вся система випробовується на статичну і динамічну навантаження. Кронштейни для навішування люльки переставляють в міру необхідності по периметру стовбура труби. Для цього люльку опускають на нульову позначку і пересувають під нове положення кронштейна. Після кожної перестановки слід провести випробування схеми на статичну і динамічну навантаження.

Зварювальний кабель перетином близько 50 мм 2 підбирається таким чином, щоб його довжина на 5 м перевищувала відстань від місця підключення до верхньої точки труби. Кінець зварювального кабелю прив'язують до колиски так, щоб він мав вільну довжину з власником близько 3 м. Під час переміщення люльки кабель повинен відключатися щоб уникнути короткого замикання про корпус труби або обриву. Заземлення безпосередньо приєднують в нижній точці стовбура димаря під гайку за попередньо приварений болт. При виробництві зварювальних робіт саму люльку також надійно заземлюють за конструкції ствола труби. При заміні або ремонті дефектні розчалювання від'єднують від стовбура труби, попередньо запасовав тросом вантажної лебідки, потім опускають вниз, де виробляють їх огляд і ремонт металевих димових труб. Установку розчалювання роблять у зворотному порядку. Не допускається одночасно зняття двох і більше розчалок.

Ремонт металевих димових труб включає в себе зріз прийшли в непридатність ходових скоб і наварку поруч з ними нових. При фарбуванні зовнішньої поверхні труби спочатку проводять очищення поверхні за допомогою електро- або пневмощеток; при невеликому обсязі робіт застосовують зачистку вручну сталевими щітками. Очищення поверхні виробляють на площі, яка повинна бути загрунтована або пофарбована одним шаром не пізніше ніж через 4 год. Перед нанесенням шару грунтовки необхідно обдути поверхню стисненим повітрям і провести знежирення розчинником. Лакофарбове покриття на стовбур труби наносять після грунтовки всієї поверхні, тоді покриття буде суцільним, без патьоків і плям. Забарвлення слід проводити механізованим способом пістолетом-фарборозпилювачем. Фарбувальний бачок місткістю не більше 20 л встановлюють в колисці. Бачок повинен мати контрольний манометр. Повітряні шланги від компресора, встановленого внизу за небезпечною зоною, прикріплюють до колиски хомутиками так, щоб не перетиснути перетин шланга. Заповнення бачка виробляють шляхом подання вантажної лебідкою ємності з фарбою. Після закінчення фарбувальних робіт шланги необхідно продути стисненим повітрям, а пістолет промити розчинником.

Одним з найбільш поширених пошкоджень на металевих димових трубах є значна корозія стовбура або його прогоряння. Як правило, прогорание царг і корозія металу, що досягає небезпечних меж, відбуваються у верхній частині стовбура димаря. В такому випадку проізвдят демонтаж пошкодженої частини труби і посилення її частини, що залишилася. Демонтаж пошкодженої частини труби при діаметрі стовбура більше 1,5 м найдоцільніше виробляти за такою технологією.

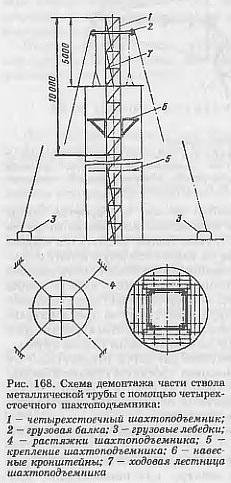

Після повного зупинення і відключення газоходів всередині стовбура труби встановлюють чотиристояковий шахтопідйомника (рис. 168). При нарощуванні шахтопідйомника одночасно раскрепляют на стовбур труби в тій частині, де стовбур є досить надійним. Шахтопідйомника нарощують на висоту вище позначки стовбура труби на 5 м. Верхню частину підйомника раскрепляют тросовими розтяжками. На ригелях шахтопідйомника, розташованих на 1250 мм нижче верху стійок, встановлюють балку з блоками для опускання демонтованих конструкцій димової труби. Монтаж шахтного підйомника проводять з щита, що встановлюється на ригелі нижче 1250 мм верху стійок. Одночасно з монтажем шахтопідйомника встановлюють ходові сходи і сходові майданчики. Підйом деталей підйомника здійснюють через переставной блочок за допомогою електролебідки. Вертикальність шахтопідйомника контролюють по схилу. Після монтажу підйомника на всю висоту, установки розтяжок і вантажний балки, запасування тросів виробляють випробування змонтованої системи на статичну і динамічну навантаження.

Для пристрою робочого майданчика в зоні робіт на ригелі шахтопідйомника з кожного боку навішують по одній парі кронштейнів. Потім на кронштейни укладають щити, спочатку на кронштейни, змонтовані на нижніх ригелях, потім на верхніх ригелях. Щити, що укладаються на верхні кронштейни, перекривають щити, встановлені на нижні кронштейни. П ^ іти виготовляють заздалегідь з обрізних дощок товщиною - 50 мм з дерева хвойних порід 1-2-го сорту і обробляють вогнезахисними складами. Демонтаж стовбура труби виробляють з зазначеного настилу півкільцями. Висота півкілець приймається кратною секції шахтопідйомника, тобто 2500 мм. Демонтувавши 2,5 м стовбура труби, робочий настил переставляють нижче на 2,5 м і процес повторюють. При цьому висота змонтованої частини шахтопідйомника від розтяжок до першого кріплення в стовбурі труби не повинна перевищувати 10 м. Якщо ж необхідно зрізати стовбур труби більше 5 м, то розтяжки переставляють нижче, вантажну балку також переставляють нижче на 1250 мм знову встановлюваних розтяжок, а верхню частину підйомника демонтують.

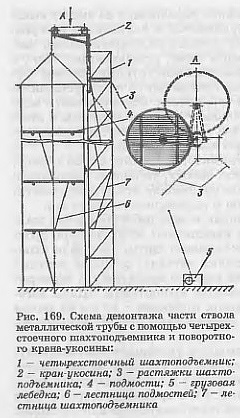

Посилення решти ствола труби здійснюється шляхом приварки на обріз ствола отвальцованного по діаметру труби куточка розміром 75x75x10 мм або 100x100x12 мм. Куточок за допомогою струбцин і прихватки підганяють по контуру, а потім заварюють суцільним швом з настилу шахтопідйомника. Приварення куточка зовні виробляють з монтажних сходів-кошиків, які навішують на обріз ствола труби. При діаметрі стовбура труб близько 2,5 м рекомендується встановлювати чотиристояковий шахтопідйомника зовні стовбура труби (рис. 169) з кріпленням його безпосередньо за стовбур. Шахтопідйомника нарощують на 2,5 м вище верху стовбура труби. У верхній частині підйомника встановлюють повноповоротний кран-укосину вантажопідйомністю до 1000 кг.

Коли проводять ремонт металевих димових труб, для обрізки стовбура всередині труби встановлюють підмостки. Стропування демонтується частини труби виробляють четирехветьевим стропом, попередньо вирізавши в стінці труби чотири отвори. Застропіть конструкцію і перевіривши її надійність, обрізають стовбур труби на висоту 1 м по периметру, що не замикаючи розріз на довжину 1 м з боку змонтованого шахтопідйомника. Дорезку виробляють безпосередньо з шахтопідйомника, після чого обрізана частина конструкції зависає на крані-укосину. Потім відрізану царгу піднімають нависоте - 500 мм, виробляють поворот стріли крана-укосини на 90 ° і опускання обрізаної царги на нульову позначку.

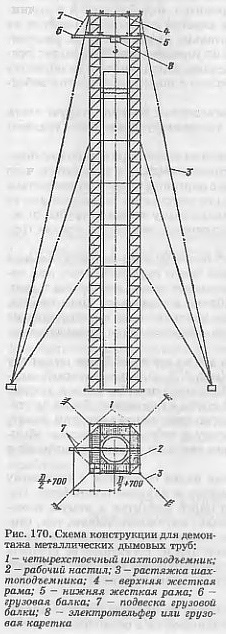

У міру демонтажу стовбура труби і зняття кріплення шахтопідйомника його раскрепляют установкою розтяжок. Найбільш трудомісткими роботами по ремонту металевих димових труб є їх повний демонтаж і монтаж. Залежно від конструкції і висоти димової труби застосовують різні схеми. Найбільш поширена схема демонтажу і монтажу металевих стовбурів димових труб представлена на рис. 170.

Навколо стовбура труби встановлюють чотири чотиристійкових шахтопідйомника, що з'єднуються між собою горизонтальними зв'язками (куточок 100x100x12 мм), що встановлюються через 5 м і об'єднують всі чотири підйомника в єдину конструкцію, висота якої перевищує позначку обріза стовбура на 5 м. Горизонтальні зв'язки монтують попарно з зовнішніх і внутрішніх стійок шахти, а потім на них укладають щити настилу і влаштовують огорожу. Стійкість конструкції, крім того, забезпечується розтяжками, які встановлюють через кожні 15 м по висоті.

У верхній частині конструкції монтують жорстку раму з швелера, до якої потім закріплюють вантажну консольную балку, з боку консолі одну горизонтальну зв'язок не встановлюють, створюючи вікно для проходу царг. Залежно від висоти труби і, отже, її діаметра і товщини металу застосовують такі основні схеми демонтажу і подальшого монтажу царг.

При висоті царг до 30 м найбільш прийнятна схема з використанням в якості підйомного механізму тритонного електроталі, за допомогою якої демонтується царгу стропят, від'єднують від основного стовбура, а потім виводять через отвір на консоль вантажний балки і опускають вниз. Монтаж царг здійснюється в зворотному порядку, для чого царги повинні пройти контрольне складання і бути промарковані.

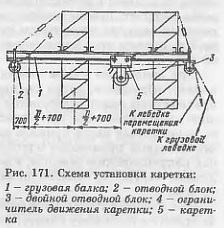

При ремонті труб висотою до 45-50 м замість електроталі, з огляду на її недостатньою Канатоємкість, застосовують пересувну вантажну каретку (рис. 171). На каретку заласовивают канат вантажний лебідки, зазвичай п'ятитонної, встановленої на землі поза небезпечної зони. Для переміщення вантажного каретки використовують другу, тритонки лебідку, зусилля якої передається через відвідної блок, встановлений * ний на краю консольної балки, протилежному консолі. При демонтажі вантажна каретка підводиться над центром димової труби, після чого царга крокви, звільняється і піднімається до рівня отвору, а потім каретка з царгой виводиться на консоль. При цьому царга додатково піднімається на відстань, рівну переміщенню каретки по горизонталі, що слід враховувати при її первісному підйомі. Підняти або опустити царгу при проходженні отвору можна за допомогою вантажної лебідки.

При монтажі царг каретка, виведена на консольну частину балки для виконання підйому, утримується на місці зусиллям тягової лебідки. Провівши підйом царги в максимальне верхнє положення, послаблюють зусилля на каретку тягової лебідки, в результаті чого під дією маси царги каретка з царгой починає переміщатися до центру конструкції, причому царга опускається на відстань її горизонтального переміщення. Навівши царгу на центр труби, опускають її до заняття проектного положення, використовуючи зусилля вантажної лебідки.

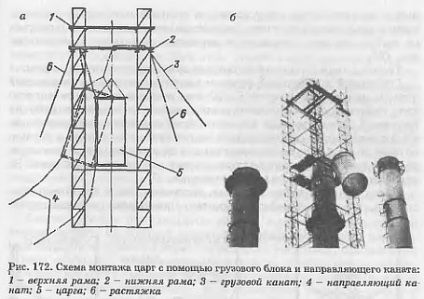

При висоті металевих труб більше 50 м через значних зусиль, що виникають в консольної частини вантажної балки при переміщенні вантажний каретки, застосовують схему демонтажу і монтажу царг за допомогою вантажного блоку і направляючого каната, для чого необхідно передбачити посилення всієї конструкції з чотирьох шахтних підйомників на опір перекидаючого моменту. Особливість цього методу в тому, що на вантажний балці по центру труби закріплюють вантажний блок (ріс.172.а), через який запасовувати трос вантажної лебідки. На відстані 1-1,5 м в залежності від діаметра демонтується труби від вантажного блоку з боку верхнього отвору жорстко закріплюють направляючий канат, який виводять через отвір назовні до лебідки потужністю зазвичай 5 т, причому кут нахилу направляючого каната приймають в 60º.

При демонтажі труби чергова царга крокви до вантажного канату, обрізається, потім піднімається у верхнє положення. Направляючий канат послаблюється і царга кріпиться до нього за допомогою карабінів, після чого виробляють натяг каната так, щоб вивішена царга прийняла похиле положення. Потім вантажний лебідкою виробляють опускання царги, регулюючи її положення напрямних канатом, в результаті царга виходить з конструкції назовні і, ковзаючи по направляючої канату, опускається на землю. При монтажі труби чергову царгу на нульовій позначці спочатку кріплять до вантажного канату, що знаходиться в ослабленому стані. Потім підводять до царге направляючий канат і пристібають його за допомогою карабінів. Натягуючи одночасно вантажний і спрямовує канати, вивішують піднімається царгу в похиле положення, піднімають і заводять в верхній отвір (рис. 172, б).

Вас може зацікавити