Фахівці компанії L-PRO непогано попрацювали заради цієї хвилини, щоб зарядивши нікелеві матриці в прес-форми інжекційних машин і натиснувши кнопку старту запустити тираж, як у звичайній друкарні. з тією лише різницею, що в друкарні текст друкують фарбою на папері, а ми будемо робити відбиток ямочок в пластмасі. Потім зробимо металлизацию, лакування, склейку і, зовсім як в друкарні, завдамо спеціальними фарбами красиву етикетку (лейбл).

Традиційно лінії реплікації оптичних дисків прийнято ділити на дві секції: секцію лиття (іноді називають реплікацією) і фінішну секцію.

Для допитливих - Про полікарбонаті

Полікарбонат називають синтетичні полімери загальної формули, де R- радикал двухатомного фенолу. Дуже важливо, щоб поставляється полікарбонат містив вологи, кислот і підстав, що перешкоджають його переробці методом лиття. Сучасні ливарні полікарбонати повинні мати високу термостійкість і не розкладатися в процесі формування вироби. Деструкція полімеру починається при температурах вище 350-400˚C з окислення киснем повітря. В результаті відбувається утворення гідроперекисів, які розкладаються з утворенням радикалів, які сприяють деполимеризации полімеру з утворенням короткоцепних поликарбонатов, різко змінюють механічні та оптичні властивості матеріалу. Зауважимо, деструкція полімеру не є небезпечною для персоналу; якщо в середовищі контакту відсутня волога, луги, кислоти, то гидролитической деструкції полімеру не відбувається і газоподібних продуктів розкладання, в тому числі фенолу НЕ образуется.Полікарбонати для оптичних дисків повинні мати як відмінні оптичні, так і хороші реологічнівластивості:

- коефіцієнт світлопропускання не нижче 92%;

- показник плинності розплаву понад 55-60 грам за 10 хвилин;

- усадка менше 0,1%.

Низька в'язкість потрібна для забезпечення низьких внутрішніх напружень, викликаних тертям молекул полімеру при заповненні форми і їх орієнтацією вздовж вектора уприскування. У той же час внутрішня ізотропна структура виливки диска необхідна для мінімізації двулучепреломления, а також рефракції, яка може паразитно интерферировать на лазері при зчитуванні диску.

-Потрібно щоб репліка дуже точно повторила, в дзеркальному відображенні геометрію інформаційного рельєфу нікелевої матриці. при цьому все піти та ленд повинні бути на потрібному місці, мати правильну форму і розміри.

-Потрібно, щоб на поверхні рельєфу не було сторонніх ям і горбків, що імітують піти.

-Потрібно, щоб ця репліка мала правильну форму диска. і вісь центрального отвору диска співпадала з віссю інформаційної спіралі.

-Потрібно, щоб обидві поверхні репліки були плоскопаралельному і ідеальні по чистоті поверхні.

-Потрібно, щоб репліка була оптично изотропна по всій площі.

-Потрібно, щоб репліка добре витримувала фізико-механічні навантаження.

Це не все, але цілком достатньо для розуміння завдання.

Принципово виконати це завдання можна різними способами. Ми вибираємо той, який надійно забезпечить нам масове виробництво при дуже високій якості вироби. Це прецизионное інжекційне лиття, або інакше на «совковому» мовою «високоточна безоблойное лиття під тиском».

Сутність процесу в наступному. У закриту прес-форму, в порожнині якої вже знаходиться нікелева матриця даних, впорскується порція розплавленого полікарбонату. Застигаючи, полікарбонат набуває форму піт матриці даних по всій площині.

Акуратно підвісити великий мішок полікарбонату над бункером. Акуратно розкрити нижню горловину мішка, щоб ні пил, ні сторонні предмети в бункер не потрапили, і висипаючи полікарбонат. З бункера гранули полікарбонату, пробігши по трубах, виявляться в сушильній установці. Тут полімер затримається на кілька годин, щоб позбутися від вологи.

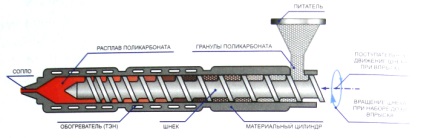

У матеріальному циліндрі гранули полікарбонату під впливом температури 300 ° С розплавляються, добре перемішавши до однорідної маси; розплав дегазується і ненадовго затримується в очікуванні вприскування в ливарні форми.

Як тільки дві половинки литтєвий форми зімкнуться в приготуванні прийняти чергову порцію розплаву полікарбонату, шнек матеріального циліндра негайно виштовхне затримався розплав в прес-форму.

Опинившись в тісному прес-формі, де з одного боку вже знаходиться нікелева матриця, а з іншого ідеально гладка поверхня дзеркала прес-форми, розплав розтікається, заповнюючи і огортаючи собою все піти та ленд матриці.

Тиск, з яким розплав впорскується в прес-форму, становить близько 700 атм. Образно, це тиск, який може випробувати тротуар від «дамського каблучка шпильки», якщо на нього поставити малолітражний автомобіль. Тепер уявляєте, яке навантаження витримує тоненька нікелева площину матриці. Якщо під нею виявиться шматочок вашого волосся або пил, думаємо, ви повірите тому, що матриця деформується, і відбиток волоса залишиться на репліці диска як доказ невідворотності покарання за безпечність. Тому процес установки матриці в прес-форму вважається не без підстави дуже відповідальним етапом і повинен виконуватися професійно.

Тим часом розплав полікарбонату починає «замерзати». Для вас, читачу, 70 ° С - дуже жарко, а для полікарбонату холодно. Таким чином, застиглий розплав перетворюється в репліку оптичного диска, але ще не диск. Залишилося позбутися непотрібного хвостика - ливника, і заодно отримати центральний отвір діаметром 15 мм, точно співвісний з треками інформаційної спіралі (вже видрукуваної з матриці) і потрібне для посадки на шпиндель плеєра. Ця операція виконується безпосередньо в прес-формі за частки секунди в момент розкриття прес-форми.

Вже за зовнішнім виглядом репліки можна судити про її якість. Отримати якісний профіль питов мало, треба зробити репліку плоскою і оптично ізотропного. Щоб уникнути кривизни, як на малюнку, обидві половини прес-форми забезпечені спеціальною системою терморегулювання.

Оптична изотропность виливки репліки досягається за рахунок застосування сучасної прецизійної технології уприскування, допрессовкі і охолодження.

Найголовніший конструктивний елемент диска виготовлений.

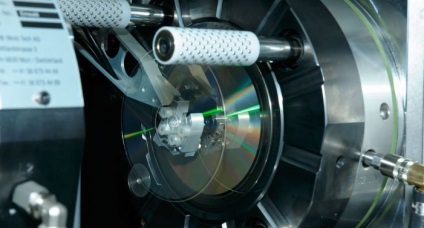

Прочитати репліку ми ще не можемо, хоча вона вже з відбитком питов і лендов. Спектральні відблиски на репліці - це свідчення їхньої присутності.

Після того як виталківатепь викине литник з прес-форми, а знімач дуже акуратно зніме репліку з матриці рука маніпулятора тут же підхопить її на присоски і покладе на транспортер, який перенесе її на станцію металізації фінішної секції технологічної лінії.

Для того, щоб виготовити CD достатньо однієї репліки, а ось для DVD їх потрібно дві. Тому в складі лінії тиражування DVD є дві ливарні машини, на відміну від лінії CD.

Це в рівній мірі відноситься і до ліній виробництва болванок DVD-R і CD-R.

Для болванок подальші технологічні кроки дещо відмінні від класичних дисків.

Для болванок наступної технологічною операцією буде нанесення реєструючого шару. Зазвичай це робиться центрифугуванням, подібно нанесення фоторезиста в технології мастерингу (з цією технологією ви вже знайомі), і тільки потім проводиться металлизация. Тому фінішна лінія болванок має кілька додаткових станцій.

металізація реплік

Ми вже розповідали про способи нанесення тонких металевих плівок на органічну речовину (фоторезист), коли знайомилися з технологією мастерингу. Там нас цікавила тонка плівка металу, що повторює конфігурацію питов і лендов для електричного контакту майстра в процесі електроформінга. Тепер у нас дещо інша, але дуже схоже завдання. Нам потрібно отримати плівку металу в якості відбиває світло поверхні. У разі для DVD-9 і DVD-18, а також HD DVD і blu-ray потрібно отримувати плівки з різними характеристиками, оскільки в конструкції дисків вони виконують різні функціональні завдання.

У мастерингу нас не дуже турбувала продуктивність цього процесу. Але тут продуктивність металізатора нас дуже турбує, бо треба вкластися в ритм виробничого процесу.

Розглянемо зміст цієї технології на прикладі DVD-9. На репліці L0 потрібно отримати напівпрозору відображає плівку, а на репліці L1 - непрозору з хорошим коефіцієнтом відображення, але неискажающим геометрії питов і лендов. Для напівпрозорого відображає покриття з технологічної точки зору найкраще підходить срібло, а для непрозорого - традиційно алюміній. На одній і тій же установці напилювати репліки з обох ливарних машин різними металами, м'яко кажучи, незручно. Розумно застосувати дві станції напилення, поставивши перед ними свої конкретні завдання. Срібло репліки L0 має надійно відображати пучок лазерного променя при зчитуванні інформації з шару L0, і надійно пропускати падаючий і відбитий пучки від шару L1 при зчитуванні інформації з репліки L1. Як цього досягти - дізнаємося пізніше.

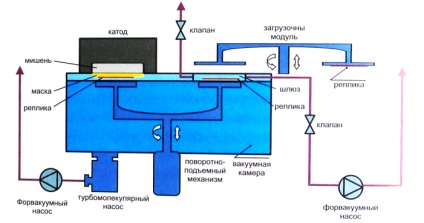

Металізатор є вакуумну камеру з двома електродами: катод (мішень) і анод (корпус камери). На електроди подають напругу в кілька сотень вольт, яке викликає іонізацію робочого газу (аргону). Позитивно заряджені іони робочого газу бомбардують поверхню мішені і вибивають з її поверхні атоми матеріалу мішені (металу), які осідають на всіх поверхнях камери, в тому числі і на поверхні диска. Для підвищення швидкості напилення на електричне поле накладається магнітне поле. Це призводить до збільшення траєкторій вибитих електронів, що, в свою чергу, підвищує ймовірність іонізації робочого газу, а, отже, і швидкість напилення

На практиці все складніше. Конструкція металізатора повинна бути багатокамерною і мати шлюзи для вирівнювання тиску при завантаженні і вивантаженні дисків. Отже, потрібна продуктивна багато ступінчаста система відкачування для створення високого вакууму і багато інших значних дрібниць, які забезпечують якість і високу продуктивність з циклом в 2-2,5 секунди. Все в сукупності долж але забезпечити рівномірну щільність покриття по всій поверхні необхідної товщини без так званих «дірок». Для репліки L0 товщина срібла 7-14 нм, для L1 товщина алюмінію 45-55 нм.