Чим можна нарізати за розміром труби або виконати їх перфорацію? Шановному читачеві, ймовірно, згадаються в першу чергу ножівка по металу і шліфувальна машинка; проте в промислових умовах вони не забезпечують достатню продуктивність.

У цій статті я збираюся познайомити вас з кількома досить незвичайними технологіями. Ми з'ясуємо, які переваги забезпечує плазмова, гидроабразівная і лазерна різка труб. Зрозуміло, поряд з промисловими рішеннями будуть порушені і більш звичні - труборіз, електрозварювальний апарат та пропановий різак.

Болгарка - дуже популярний інструмент для різання, але далеко не єдиний.

промислові умови

Суть методу - у впливі сфокусованого променя когерентного світла з ефективною потужністю, що забезпечує випаровування металу або його плавлення з подальшим видуванням потоком газу. В якості робочого органу верстата лазерного різання використовуються волоконні, твердотільні і вуглекислотні лазери.

Типова потужність лазера лежить в межах 200 - 1000 ват; більш продуктивні установки можуть використовувати джерела когерентного випромінювання з потужністю до 4 - 5 КВт.

Установка лазерного різання LaserCutFOStandard. Потужність лазера - Потужність 700 Вт.

ККД сучасних промислових лазерів не перевищує 15%. Велика частина електроенергії перетворюється в тепло, тому промислові лазери потребують інтенсивного охолоджування.

Ось основні переваги методу на тлі традиційної механічної обробки металу:

- Мінімальна ширина різу;

- Можливість різання тонкостінних труб з крихких матеріалів;

- Практично повна відсутність термічної деформації: нагрівається лише лінія різу;

- Можливість профільного різання і фігурної перфорації;

- Висока продуктивність при нарізці однакових деталей, що забезпечується цифровим управлінням верстатом.

Товщина стінок труб може досягати значних 40 - 50 мм. Поряд зі чорної сталлю лазер може різати нержавіючу, інструментальну, практично будь-які тверді сплави, мідь, латунь і алюміній.

Нарізка заготовки на лазерному верстаті.

Краще за все піддаються лазерного різання матеріали з низькою теплопровідністю (різні види сталей). Алюміній і мідь при великій товщині плавляться і утворюють грат.

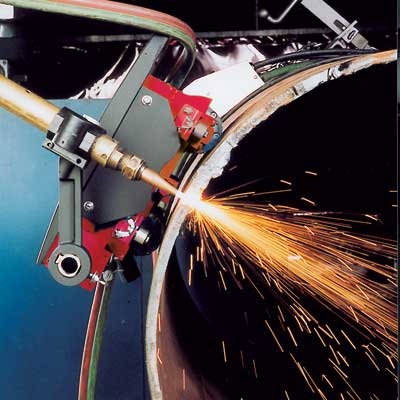

На верстатах для плазмового різання металу, як і випливає з назви, в якості різця використовується струмінь іонізованого газу з температурою до 30 000 градусів при швидкості до 1,5 км / с. Для нагріву служить електрична дуга. Плазмова різка зі зрозумілих причин вимагає інтенсивного охолодження форсунки.

Установка для плазмового різання.

В якості робочого середовища можуть використовуватися гази, що вступають в реакцію з металом (кисень або атмосферне повітря) і інертні (аргон, азот). Перші застосовуються переважно при різанні чорної сталі.

Переваги плазмового різання:

- Товщина металу може досягати 200 мм;

- Різати можна будь-які метали, включаючи жаростійкі і особливо тверді сплави;

- Швидкість різання завдяки високій температурі плазмового струменя в рази перевищує таку при застосуванні газових різаків;

- Деформація труби в області різу виключена і в цьому випадку: метал випаровується при контакті з плазмою практично миттєво;

- Форма різу може бути як завгодно складною.

Перфорація труби плазмою.

Згинання

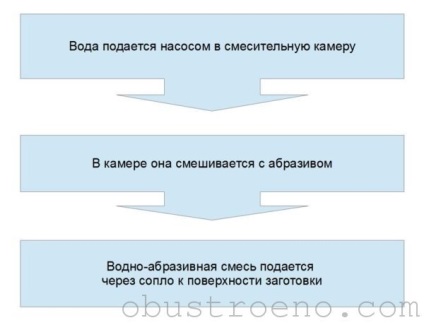

Устаткування для різання труб гідроабразивним методом є, спрощено кажучи, компресор високого тиску, твердосплавну форсунку і систему позиціонування з цифровим управлінням. Як воно працює?

Принцип роботи гідроабразивного ріжучого верстата.

Кілька цікавих фактів, пов'язаних з цим методом:

- Струмені води почали використовуватися для різання металів ще в 60-х роках минулого століття;

- Абразив почали додавати в робоче середовище тільки з 80-х років. Серійне виробництво відповідного обладнання почалося в 1983 році;

- Вода нагнітається до сопла під тиском понад 4000 атмосфер;

- На виході з сопла струмінь має швидкість близько 1000 метрів в секунду при діаметрі 0,5 - 1 мм;

Розігнана до космічної швидкості вода проходить через метал, як ніж через масло.

- Як абразив використовується невеликий гранатовий пісок;

- Сопло зі зрозумілих причин доводиться часто міняти;

- Висока вартість абразиву робить цей метод різання найдорожчим з існуючих в даний час;

- Корозійно-нестійкі види стали передбачувано іржавіють на зрізі.

А ось ключові переваги методу:

- Струмінь води з абразивом ріже абсолютно всі матеріали, включаючи надтверді сплави, титан і вольфрам;

- Нагрівання в області різу практично відсутня. краю нагріваються до температури всього в 60-90 градусів. Раз так - температурна деформація повністю виключена;

- Товщина металу, що розрізає може перевищувати 300 мм. при цьому його теплопровідність не впливає на якість різу;

- Швидкість різання товстостінних труб (більше 8 мм) істотно вище, ніж при використанні лазера або плазми;

- Пил і шкідливі випари повністю відсутні;

- Склад металу на краях різу не змінюється;

При термічному різанні стали в області різу першими вигорають легирующие добавки.

Установка для гідроабразивного різання за роботою.

Вся перерахована вище екзотика застосовується при особливих вимогах до якості різу, його формі або в разі використання тонкостінних або твердосплавних труб. Сталеві труби в промислових умовах найчастіше нарізає звичайний дисковий верстат з твердосплавної мелкозубой пилкою.

Опціонально він може мати автоматичне або напівавтоматичне управління, лоток для завантаження або збору заготовок, а також об'єднуватися з іншими верстатами (вальцювального, що знімають фаску і т.д.) в лінії.

Оскільки різка пов'язана з грубим механічним впливом, цей метод застосовується переважно для сталевих труб зі значною товщиною стінок.

Дисковий відрізний верстат.

польові умови

Який інструмент для різання труб використовується в польових умовах - при прокладанні водопроводів, газових магістралей і т.д.?

Велика частина устаткування являє собою звичайні пропанові різаки з нескладною системою позиціонування, що забезпечує лінію різу, суворо перпендикулярну поздовжньої осі трубопроводу.

В якості системи позиціонування можуть використовуватися:

- Сідло (хомут, повністю або частково охоплює трубу);

Сідельна машина SAWYER Compact Beveling machine Model 200C.

- Гнучка сталева стрічка або знову-таки хомут, але вже багатосегментний;

- Ланцюг. Саме такий механізм фіксації на трубопроводі використовує вітчизняна машина для різання труб Орбіта;

Орбіта РМ з ланцюговим приводом візка.

MagnaCut XM з магнітною підвіскою.

Для переміщення візка може використовуватися електромотор або ручний привід з рукояткою і редуктором.

Для всіх перерахованих машин характерно кілька загальних особливостей:

- За рідкісним винятком вони не дозволяє різати трубу під кутом або виконувати рез складної форми;

- Вони прекрасно справляються з трубопроводами великого діаметра. Розмір трубопроводу обмежений лише довжиною ланцюга, стрічки або габаритами хомута;

- Газовий різак ріже стінки завтовшки до 70 - 80 мм;

- Краї різу виходять досить нерівними і потребують чистової обробки.

Поряд з напівавтоматичними машинами в польових умовах широко використовуються звичайні газові різаки. Різак відрізняється від пальника наявністю додаткового крана на кисні.

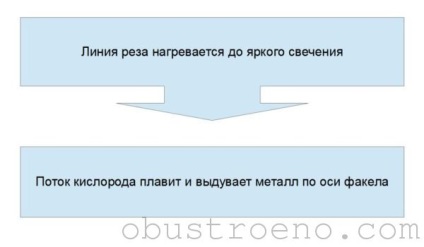

Процес різання виглядає так:

Різка стали ручним пропанових різаком.

Висока температура полум'я і потужний факел дозволяють різати сталь навіть під водою, в умовах інтенсивного тепловідведення. Лінія різу, на жаль, виходить ще менш рівною, ніж при використанні машин для газового різання.

Робота ручним газовим різаком.

Цікаво: тонкостінні труби (не більше 4 - 5 мм) прекрасно ріжуться ацетиленового пальником. Як ріжучий використовується кисневий кран.

Машини безогневого різання використовують для неї твердосплавні фрези по металу. Системи позиціювання цих машин ідентичні описаним мною вище. Ось досить типові для цього класу характеристики вітчизняної машини СМ-307 «Труборіз».

Головний недолік апаратів безогневого різання - порівняно низька продуктивність: при максимальному діаметрі трубопроводу 1420 мм і швидкості різання 30 мм в хвилину один рез без урахування часу установки машини буде виконаний за 149 хвилин. Для порівняння - у газовій машини MagnaCut XM мінімальна швидкість різання дорівнює 51 мм / хв, максимальна - 1016.

Ще одна проблема безогневого різання - вкрай високий рівень шуму при роботі. Пропановий різак теж шумить, але його гучність не йде ні в яке порівняння зі звуком працює відрізний фрези по металу.

Апарат безогневого різання «Волжанка-2».

Побутові умови

Чим, крім ножівки по металу і болгарки, можна нарізати сталеві труби в умовах домашньої майстерні?

Ручний роликовий труборіз ріже метал гострою кромкою коліщатка, виконаного з інструментальної сталі. За позиціонування труби і перпендикулярність різу її поздовжньої осі відповідає пара валиків.

Інструкція з використання інструменту не відрізняється складністю:

- Труборіз встановлюється валиками на надійно зафіксовану трубу;

- Затягування гвинта на рукоятці притискає ріжуче колесо до поверхні труби;

- Ручка робить повний оборот;

- Гвинт підтягується;

- Ручка робить наступний оборот - і так до перемоги.

Ціна інструментів цього типу починається від 5000 рублів.

Ручний труборіз від компанії Stayer.

Поряд з труборізом, які приводилися в рух своїми руками, в продажу можна зустріти електричну різновид інструменту. Електропривод використовується для обертання труби, притиснутою до ріжучого колесу.

Труборіз з електроприводом.

електрозварювання

Електродугове зварювання теж часто використовується для нарізки труб за розміром. Алгоритм простий до смішного: на сварочніка виставляється максимальний струм, після чого безперервно підтримувана дуга швидко перепалюваних заготовку. Лінія різу виходить вкрай неакуратної і для подальших робіт вимагає вирівнювання та зачистки.

На фото - типове для електрозварювання якість різу.