Характеристики та структура РТК збірки

Промислові роботи застосовують для автоматизації операцій при виконанні всіх видів складальних робіт. На операціях складання під подальшу механічну обробку ПР використовують: для подачі, орієнтації і з'єднання деталей в один комплект, їх взаємного закріплення, установки і зняття комплекту при обслуговуванні обробного устаткування.

Пріузловой збірці ПР застосовують: для пошуку і розпізнавання деталей, їх транспортування, орієнтації і подачі на складальну позицію, для контролю розмірів, правильності та якості взаємного з'єднання і закріплення деталей, для транспортування і укладання (а якщо буде потрібно - і упаковки) зібраного вузла.

Збірка під зварювання може розглядатися як операція вузлової зборки і як операція, яка випереджає механічну обробку.

При загальній, остаточне складання вироби ПР використовують: для транспортування, взаємної орієнтації і установки вузлів, іноді для їх з'єднання, а також для транспортування готових виробів.

ПР можуть застосовуватися і на операціях розбирання виробів.

До основних складальним операціями. які можуть бути виконані за допомогою ПР, оснащених відповідними інструментами і пристосуваннями, відносяться наступні:

склепати; - стиснути - розтиснути.

Для виконання основних операцій потрібно реалізація низки допоміжних операцій, до яких відносяться транспортування, орієнтування, вимір і т.п.

При автоматизації збирання за допомогою ПР висувається ряд загальних вимог. деталі за якістю виготовлення повинні відповідати технічним умовам креслення, бути чистими, не мати вибоїн, вм'ятин; конструкція деталей повинна виключати можливість їх зчеплення один з одним при виході з подаючого пристрою (магазину); в з'єднуються деталях повинні бути передбачені фаски, конуси, проточки. Не рекомендується також складання деталей з легкодеформіруємих, тендітних і не забезпечують збереження певної геометричної форми матеріалів; перед надходженням на складальну позицію необхідно передбачити контроль деталей на їх відповідність технічним умовам.

До виробів (складальних одиниць), що збирає за допомогою ПР, ставляться такі вимоги. розчленованість на закінчені, взаємозамінні складальні одиниці; мінімальне число поверхонь, що з'єднуються і видів з'єднань, доступність місць з'єднань складальних одиниць для контролю якості з'єднання; відсутність необхідності в додатковій обробці, пригоні і регулюванню в процесі складання; можливість здійснення послідовної зборки, яка характеризується наявністю базової деталі, з якої послідовно сполучаються приєднуються деталі. Тип і конфігурація базової деталі визначають конструкцію що базується пристосування і схему базування. Умови збирання, вибір базових поверхонь при захопленні і монтажі приєднується деталі, а також послідовність складання залежать від просторового розташування поверхонь сполучення. Основною ознакою класифікації типових складальних одиниць і комплектів є поділ їх на комплекти типів "вал" (з охоплюється базовою деталлю) і "корпус" (з охоплює базовою деталлю).

У комплекті типу "вал" базовою деталлю є вал або інша подібна деталь, на яку встановлюються підшипники, зубчасті колеса, втулки, пружинні стопорні кільця, ущільнювальні манжети. У комплекті типу "корпус" базовими деталями є корпус, фланець, стакан і інші елементи конструкції, в які вкладаються приєднуються деталі.

Промислові роботи, які обслуговують складальні РТК. повинні забезпечувати всю сукупність переміщень, необхідних для нормального протікання збірки. Характер і вид цих переміщень залежать від вимог, що пред'являються до процесу складання, номенклатури та програми випуску, частоти змінюваності зібраних виробів і габаритів технологічного обладнання.

Специфіка складання, в процесі якої необхідно компенсувати похибки позиціонування, захоплення і установки деталей, обумовлює певні вимоги до складальним ПР.

Взаємні основні рухи деталей, (як правило, це прямолінійні переміщення) повинні здійснюватися ПР в циліндричній системі координат.

Розміри робочої зони ПР повинні бути достатніми для розміщення: допоміжних пристроїв, пристроїв і оснащення, необхідних для реалізації технологічного процесу складання; магазинів з інструментами і захватними пристроями; подають пристроїв; накопичувачів деталей, що збираються; засобів контролю якості складання.

ПР повинен мати не менше трьох ступенів рухливості. а також можливість збільшити їх число до 8 в результаті додаткових рухів виконавчого органу ПР або складального інструменту.

Система управління ПР повинна забезпечувати можливість його роботи зі значним числом допоміжних механізмів (тактові столи, транспортери, пристрої поштучного видавання заготовок і т.д.).

Промислові роботи, послідовно виконують кілька різних операцій і переходів, повинні мати пристрій, автоматично заміняє захоплення і інструмент і підключає їх до силової і вимірювальної мереж (пневматичним або електричним).

При необхідності виконання в процесі складання операцій механічної обробки (свердління, розгортання і ін.) Виконавчий орган ПР повинен забезпечити роботу ріжучого інструменту з необхідними швидкістю і зусиллям подачі; якщо це неможливо, то до складу РТК слід включити відповідне металорізальне обладнання.

Слід зазначити, що в промисловій робототехніці чітко позначилися два напрямки створення переналагоджуваних систем робото-технологічних складальних комплексів (РТСК). Перша пов'язана з використанням ПР, які працюють в умовах впорядкованої середовища. У цьому випадку основна увага при створенні РТК приділяється вибору методів підготовки середовища і розробці засобів, що реалізують їх. Таке рішення дозволяє різко підвищити надійність функціонування, знизити вартість і спростити управління власне ПР. На виробництві при експлуатації таких РТК не потрібно спеціальної підготовки персоналу, здешевлюється організація їх сервісного обслуговування. Крім того, згадане напрямок створення РТК має певні переваги ще й тому, що на виробництві у багатьох галузях накопичено значний досвід застосування типових переналагоджуваних засобів упорядкування середовища (деталей, з'єднань, технологічної оснастки і т.д.), які використовуються при автоматизації процесів завантаження і розвантаження технологічного обладнання (наприклад, бункерні завантажувально-орієнтують пристрої).

Другий напрямок пов'язаний з використанням ПР, що володіють широкими технологічними і функціональними можливостями, набагато переважаючими необхідний для обслуговування конкретного процесу рівень. Такі роботи, що використовуються при створенні переналагоджуваних РТК, успішно взаємодіють з невпорядкованою середовищем за рахунок наявності в їх складі елементів очувствленія і логіко-керуючих систем, що дозволяють пристосовуватися до мінливих умов роботи. Часто необхідно виявити мінімально необхідні (доцільні) структурні зв'язки, обсяг пам'яті і рівень адаптації у робота і технічно досяжний рівень організації обслуговується середовища з метою створення ефективних умов для взаємодії елементів системи "робот - об'єкт - середовище". Це, безумовно, вимагає зміни компонування і конструктивного виконання технологічного обладнання, режимів технологічних процесів, умов і організації виробництва.

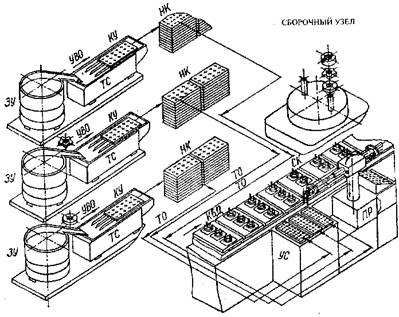

У загальному випадку склад і структура РТСК можуть бути представлені схемою, зображеної на рис.1.

Рис.1 - Структурна схема компонування РТСК.

Як об'єкт розглядається корпус електровимірювального щитового приладу, на токовиводящіе елементи якого надягають комплекти деталей - звичайна і пружинна шайби, а також циліндрична гайка зі шліцом. У комплект входять: завантажувальні (живлять) пристрої ЗУ для номенклатури комплектуючих виріб деталей; пристрої, що виконують функції первинного орієнтування УПО; транспортні системи ТС і елементи створення одношарового потоку деталей; пристрою вторинного орієнтування УВО і фіксування положенні деталей в просторі, наприклад, кассетірующіе пристрою КУ, накопичувачі касет НК з впорядкованими деталями; транспортні органи ТО для подачі упорядкованих в касетах деталей в зону обслуговування складального робота (створення впорядкованої середовища УС): складальний (обслуговуючий) ПР; конвеєр базових деталей КБД і складальна позиція.

Технологічні пристрої складальних РТК

Автоматизована роботизована збірка накладає специфічні вимоги на технологічні пристрої. Ці вимоги визначаються двома основними схемами побудови РТСК. У першій схемі робот виконує функції захоплення деталей, в деяких випадках - базування при складанні та видалення зібраного вузла. У таких комплексах операцію збірки здійснює стаціонарне технологічне пристрій. У другій схемі промисловий робот безпосередньо виконує операції комплектування і складання деталей.

Тип технологічних пристроїв для автоматичного складання вузлів виробів визначається головним чином видом з'єднання, для якого вони призначені. Розрізняють технологічні пристрої для збирання роз'ємних та нероз'ємних з'єднань.

Деталі при складанні з'єднують наступними способами. стапеліровання (укладанням) з великими і малими зазорами; пластичною деформацією (з натягом); пружною деформацією (з попередніми пружною деформацією однієї з деталей, що сполучаються); склеюванням; зварюванням; по різьбі.

Для виконання зазначених з'єднань за допомогою ПР необхідні різні складальні інструменти, пристосування та обладнання, до яких пред'являються наступні основні вимоги:

1) забезпечення надійного захоплювання деталі, її транспортування на складальну позицію, а також установки в пристосування або сполучення з базовою деталлю;

2) уніфікація хвостовиків, пасків і інших елементів, інструменту, службовців для його установки а виконавчому органі ПР;

3) можливість вбудовування в інструмент датчиків, контролюючих наявність деталі, процес складання, розміри деталей, що збираються, їх відносне розташування, якість збірки і інші параметри;

4) уніфікація місць підключення до вимірювальних і силових пневмо - і електромереж (для змінного інструменту);

5) забезпечення захватними елементами інструменту заданої точності базування деталі;

6) оснащеність інструменту пристроєм автопоиска або елементами, які сприяють самоустановки приєднується деталі під дією сил, що виникають при складанні;

7) відсутність деформацій деталі в результаті дії на неї зусиль, що виникають при складанні, захопленні і фіксації (якщо це не потрібно за умовами технологічного процесу);

8) можливість легкої переналагодження інструмента (в широкому діапазоні розмірів) при зміні номенклатури деталей, що збираються;

9) оснащеність блокувальними пристроями, що запобігають поломку інструменту;

10) можливість розширення технологічних можливостей інструменту;

11) захватні пристрої складального інструменту по можливості повинні бути автономними (тобто виконаними окремо від інструменту) і суміщеними з інструментом.

Окремо можна відзначити, що до технологічних пристроїв, що працюють у складі РТСК, побудованим за першою схемою, пред'являються вимоги: застосування єдиного джерела енергії, можливість управління від загальної системи, а також ці пристрої повинні мати достатню універсальністю і швидко переналагоджувати з одного типорозміру на інший. До технологічних пристроїв, що працюють у складі РТСК, побудованим за другою схемою, пред'являються вимоги єдності джерела енергії робота і технологічного устрою і можливості роботи від єдиної системи управління. Так як технологічне пристрій кріпиться на кінець руки маніпулятора, до нього пред'являються вимоги зниження маси, а отже, і розмірів для зменшення інерційних навантажень в приводах роботів. Технологічні складальні пристрої повинні мати високу продуктивність, володіти достатньою універсальністю і надійністю в роботі.

Автономні захватні пристрої забезпечують з'єднання деталей, зміна їх стану, а також перенесення деталей і зібраного вироби. Захватні пристрої, суміщені з інструментом. застосовують для виконання основних складальних операцій. Однією з таких операцій, найбільш часто зустрічається в машинобудівному виробництві, є з'єднання деталей по циліндричних поверхнях (наприклад, при установці підшипників, валів, вкладишів і манжет в корпус). При цьому потрібна висока точність взаємного розташування поверхонь, що сполучаються і траєкторій їх переміщення або можливість компенсації таких похибок. Компенсацію здійснюють двома способами:

1) активним (з застосуванням датчиків, що вимірюють, зусилля і моменти, що виникають при сполученні деталей, і видають команди на додаткові переміщення виконавчих вузлів ПР і завантажувального пристрою);

2) пасивним (із застосуванням кінематичних елементів і пристроїв, що встановлюються зазвичай безпосередньо на складальному завантажувальному пристрої або на інструменті і забезпечують автопошук сполучених поверхонь; при цьому для реалізації автопоиска на сполучених деталях необхідно мати відповідні допоміжні поверхні - фаски, скоси і т.п.) .

Установка плоских прокладок з листового матеріалу проводиться за допомогою електромагнітних або вакуумних захватних пристроїв. Вакуумні захватні пристрої забезпечують більшу точність установки і можуть працювати з прокладками з будь-якого матеріалу.

Широке поширення отримали різні конструкції пристроїв для автоматичного складання різьбових з'єднань. Ці пристрої мають ряд переваг, які особливо важливі для роботизованою збірки. До них можна віднести універсальність, різноманіття готових конструкторських рішень, невеликі габаритні розміри.

У різьбовому з'єднанні слід розрізняти деталі, в яких стрижень має зовнішню нарізку різьблення (болт, гвинт, шпилька), і деталі, що мають різьбові отвори (гайка, будь-яка деталь з різьбовим або поруч різьбових отворів). Поділ деталей в різьбовому з'єднанні на два види диктують різні методи подачі, базування і фіксації в процесі складання.

Здійснення збірки різьбових з'єднань вимагає виконання двох рухів: поступального і обертального. При проектуванні засобів автоматизації істотне значення має вибір прогресивного способу збирання, який визначається методами базування і відносного орієнтування деталей, що збираються, методами впливу на об'єкти збірки (на різьбові деталі).

Існують два основні методи відносного орієнтування деталей, що збираються. в першому використовується базування по нерухомих баз, у другому - одну з деталей, що збираються або обидві відразу базують в рухомих базах.

Список літератури

2. Н.П. Меткина, М.С. Лапін, С.А. Клейменов, В.М. Крітській. Гнучкі виробничі системи. - М. Видавництво стандартів, 1989. - 309с.

3. Гнучкі виробничі комплекси / під. ред. П.Н. Беляніна. - М. Машинобудування, 1984. - 384с.

5. Іванов А.А. ГПС в приладобудуванні. - М. Машинобудування, 1988. - 282с.

6. Управління робототехнічними системами і гнучкими автоматизованими виробництвами / під. ред. Н.М. Макарова, - М. Радіо і зв'язок, 1981, ч.3 - 156с.

7. Широков А.Г. Склади в ГПС. - М. Машинобудування, 1988. - 216с.