Сучасна будівля - підприємство, промисловий об'єкт, приватний будинок - неможливо уявити собі без комплексу повітряного обміну. Вентиляція є ключовим компонентом будь-якої будівельної інженерної комунікації. Без своєчасної подачі, обробки і видалення повітряних потоків вкрай важко підтримувати оптимальний клімат для технічного персоналу і умови для коректної роботи виробничого устаткування. Розкрій фасонних частин промислової вентиляції є надзвичайно важливим етапом монтажу воздухообменного комплексу. Ряд заходів з виготовлення компонентів вентиляційних труб вимагає виключно професійної підготовки і реалізації.

Система промислового повітрообміну

Короткі відомості про вентиляцію

Призначення будь-якого повітряного обміну полягає в безперебійної подачі і обробці повітряних потоків з їх подальшим виведенням за межі приміщення. Природний метод провітрювання чи годиться для промислового об'єкта.

Найчастіше вентилювання пов'язане з фільтраційної очищенням, а також охолодженням / нагріванням повітряної маси.

Промислова вентиляція є примусових процесом, який можливий тільки завдяки спеціалізованому кліматичного встаткування.

Відомо три різновиди примусового вентилювання:

- припливний;

- витяжний;

- Комбіноване (припливно-витяжна вентиляція).

Вентиляція промислового об'єкта

Саме комбінована повітрообміном схема розглядається, як найбільш оптимальний метод організації переміщення повітря в приміщенні. Припливна частина такого комплексу відповідає за доступ і обробку свіжих повітряних потоків, а витяжною компонент - за своєчасне і ефективне виведення їх за межі заданої області.

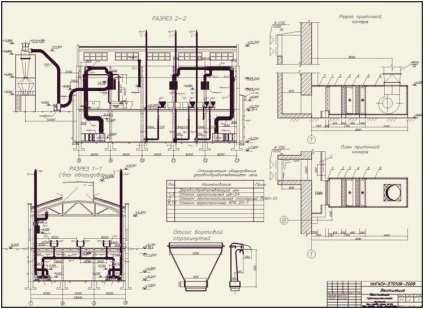

Організація такої складної системи повітрообміну включає в себе цілий ряд найважливіших етапів, кожен з яких є гарантією успішної реалізації проекту. Одним з таких важливих етапів є проектування, в процесі якого визначаються максимально підходящі даного приміщення агрегати та обладнання.

Зразок проектної документації

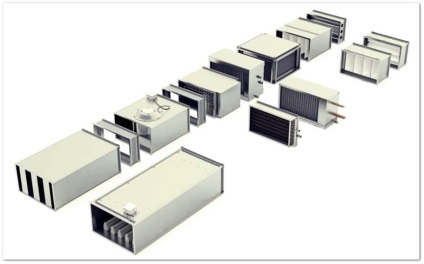

Сучасна промислова повітрообміном система неможлива без:

- повітропроводів;

- вентиляторів;

- Калориферів (прилади для повітряного обміну);

- Охолоджувальних пристроїв;

- Припливних комплексів, що відповідають за своєчасний доступ повітря;

- Різних фільтрів для очищення повітря від шкідливих домішок і газів.

Ми не дарма в найпершу чергу згадали про повітроводи. Якщо вентилятор можна визначити, як «серце» будь-примусової повітрообміну системи, то повітровідвідні канали - це «артерії», за якими в строго заданому напрямку рухається повітря.

Призначення і особливості повітропроводів

Правильно спроектована повітрявідвідна мережа є основою ефективного вентиляційного комплексу. Саме тому сучасні повітрообміну системи потребують різноманітності форм і характеристик цих виробів.

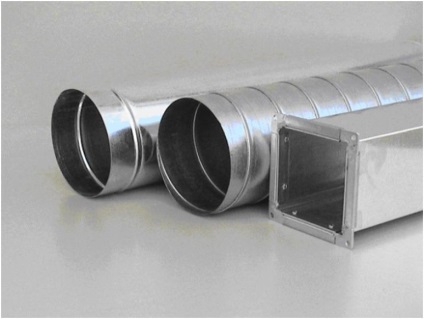

Можна згадати, що тільки металевих труб для переміщення повітря існує більше 10 різних видів. Ці «артерії» повинні володіти високими показниками пожаростойкости, антикорозійні, опору кислотному середовищі, і т.д. Листовий метал (мідь, алюміній, титанові сплави), пластик, фіброцемент - все це матеріали, з яких виготовляються повітроводи. Також розрізняють Круглі і прямокутні перетину таких труб, кожне з яких має свої власні індивідуальні особливості. Згадаємо ще й гнучкі, жорсткі, а також напівтверді повітровідвідні труби. І так далі.

Пластиковий воздуховодной короб

Іншими словами, вибір воздуховодних виробів залежить від побажань замовника, інженерних особливостей промислового приміщення, призначення та монтажу повітрообміну мережі.

Технологія виготовлення воздуховодних труб

Виробництво вентиляційних каналів і фасонних частин (читай - деталь, елемент) зобов'язане забезпечити найвищу якість стикувань і з'єднань. Це дозволить нівелювати в майбутньому можливі втрати повітряної циркуляції і більш ефективно, і без істотних витрат часу здійснити монтаж повітрообміном мережі. Точність виробництва компонентів труб залежить від правильно налагодженого автоматизованого управління приладами і верстатами.

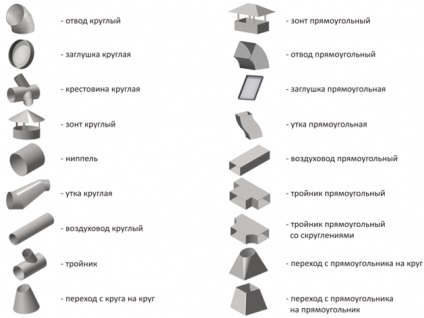

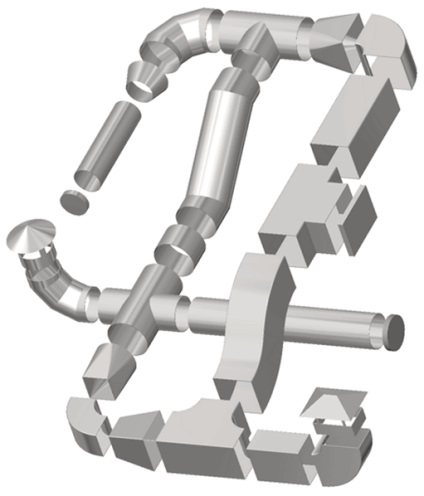

Фасонні елементи системи вентиляції

Вкрай важливим є і кваліфікація фахівців; то, наскільки раціонально вони зуміють зробити розмітку, а також розкрій листового матеріалу (розглядаємо найбільш поширений матеріал - маловуглецевої сталь) для «викрійок» фасонних частин повітроводів. Робітники повинні володіти знаннями різних з'єднань елементів і деталей мережі, конструктивного функціоналу автоматики, а також ключових вимог і до матеріалу, і до обладнання, закріплених в СНиП.

Підбір матеріалу і способи роботи

Практична реалізація розкрою починається з етапу вибору відповідного матеріалу. Потрібно врахувати чинники насичення, охолодження / нагрівання, жорсткості ярма, вібраційних характеристик, а також цілого ряду інших експлуатаційних нюансів.

Приклад компонування фасонних компонентів

Найбільш поширеним методом обробки листового металу для розкрою елементів воздуховодной мережі є газокиснева різання. Цим способом можна реалізовувати:

- Безпосередньо розкрій стали;

- Обрізка профільного металу;

- Вирізка різних косинок, фланців, а також інших заготовок.

З'єднання фасонних компонентів між собою - зварювання - також має ряд особливостей:

- Звичайний (ручний) метод зварювання - з'єднання встик, виключаючи припуски металу;

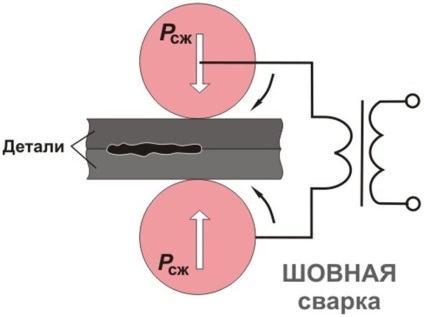

- Шовний або точковий спосіб передбачає електрозварювальну автоматику і допускає припуски матеріалу.

Технологія шовного зварювання

Фасонні елементи повітрообміном мережі слід розкроювати за допомогою суміщених шаблонів. Крім зварювання, з'єднання їх між собою в єдиний комплекс можливо наступними способами:

Всі ці методи кріплення елементів труб по суті мало чим відрізняються між собою, проте мають свої індивідуальні особливості. Наприклад, розтрубне з'єднання розглядає кільце, яке в нагрітому стані надівається на кінець воздуховода, а після охолодження зварюванням з'єднують з трубою. Таку ж процедуру здійснюють по відношенню до самого воздуховодной каналу. Після цього кільця за допомогою зварювання скріплюють між собою.

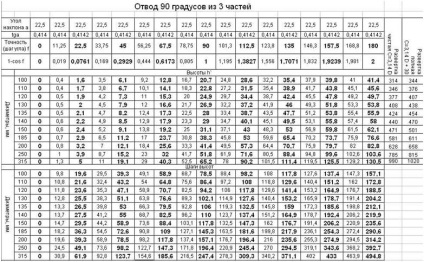

Зразок розрахункових інженерних таблиць

З метою запобігання засмічення, фасонні частини необхідно виготовляти з плавними поворотами, згідно стандартним шаблоном.

Слід врахувати той факт, що не всі елементи воздуховодной мережі однакові по зносостійкості. Розкрій деяких частин, які потрапляють в таку «зону ризику», потрібно виробляти так, щоб ці компоненти можна було в майбутньому замінити без загрози всьому комплексу цілком.

Найбільш трудомісткою і відповідальною операцією вважається розмітка трійників, переходів, хрестовин, і т.д. Розкрій таких сегментів вентиляції (до 900 мм) потрібно виконувати згідно з інвентарними поєднаним шаблонами. Деталі, чий діаметр становить понад 900 мм, слід виготовляти, грунтуючись на спеціальних інженерних таблицях, які передбачають розмітки за координатами.