Укладачі: доц. Г.Ф. нафік,

ст. препод. Є.Г. Гарайшіна

Розглянуто методики розрахунку установок очистки вентиляційних викидів в хімічній промисловості: промислових пиловловлювачів (циклону, пінного апарату, скрубера Вентурі), адсорбційних і абсорбційних апаратів.

Призначені для студентів технологічних і механічних спеціальностей, які вивчають курси «Безпека життєдіяльності» та «Процеси і апарати хімічної технології».

Підготовлено на кафедрі «Процеси і апарати хімічної технології».

Друкуються за рішенням методичної комісії з циклу дисциплін механічного профілю НХТІ.

Рецензенти: доц. Р.Н. Салах

Розрахунок установок очистки вентиляційних

Забезпечення сталого динамічного рівноваги виробничої діяльності людини з природними процесами залежить від надійності контролю як над матеріальним, так і над енергетичним балансами взаємодії навколишнього середовища і виробництва. У зв'язку з цим все більша увага приділяється створенню безвідходної технології, яка дозволить забезпечити охорону навколишнього середовища від забруднень і підвищити ефективність виробництва за рахунок економії сировини та інших природних ресурсів при введенні рециркуляції потоків (води, повітря, енергії і т.д.), а також при інтенсифікації процесів уловлювання окремих компонентів, при використанні нового обладнання або при підвищенні інтенсивності діючого.

Стосовно до очищення вентиляційних викидів хімічних виробництв виникає необхідність використання сучасних методів для найбільш повного вилучення домішок з повітряних і газових потоків.

Сучасне хімічне виробництво потребує порівняльних характеристиках можливих методів інтенсифікації і підвищення ефективності газоочисних апаратів, що дозволяють вибрати найбільш правильне рішення конкретного завдання [1]. У методичних вказівках розглянуті розрахунки типових промислових апаратів, які використовуються при газоочистке.

Розрахунок промислових пиловловлювачів

Для виконання необхідних розрахунків по ефективності пиловловлювання, а також для обґрунтування вибору пристроїв для виділення пилу з запилених потоків необхідно мати наступні дані про пилу:

1) щільність (справжню) частинок, # 961; тв. кг / м 3;

2) дисперсний склад пилу (криву розподілу часток пилу за розмірами);

3) питому поверхню, Sуд. в м 2 / м 3:

де n - число часток в пробі; Sч і Vч - зовнішня поверхня і об'єм частинки діаметром dср відповідно.

Розглянемо в цьому розділі приклади розрахунку деяких типових пиловловлювачів: циклону, пінного апарату, скрубера Вентурі.

Циклони вибирають по швидкості газу при неодмінної умови - забезпечити задану ефективність пиловловлення при мінімальних енергетичних витратах (при мінімальному гідравлічному опорі).

Вихідні дані наведені в табл. 1.1.

Загальна гідравлічний опір висловлюють через швидкісний напір у вхідному патрубку циклону, а суму коефіцієнтів місцевих опорів замінюють загальним коефіцієнтом гідравлічного опору циклону # 950; вх:

Розраховуючи загальне гідравлічний опір, часто визначають його в залежності від умовної (фіктивної) швидкості газу # 969; 0. віднесеної до площі вільного перетину циліндричної частини циклона:

де # 969; 0 = Vг / (0,785) лежить в межах 3 - 3,5 м / с.

Зазвичай дотримуються такого порядку розрахунку:

1) по продуктивності Vг вибирають тип циклону, що працює в оптимальних умовах (тобто при # 916; р / # 961; = 500 ÷ 750 м 2 / с 2);

2) по промисловим даним визначають гідравлічний опір # 916; р;

3) для розрахункового значення # 916; р будують криву фракційної ефективності # 951; ф = f (dч);

4) на підставі розподілу часток за розмірами (в вихідному газовому потоці) і фракційної ефективності розраховують загальну ефективність пиловловлення;

5) знаходять розподіл часток за розмірами в обложеної пилу;

6) визначають розподіл часток за розмірами в пилу, винесеною з циклону газовим потоком;

7) порівнюють розрахункову ефективність (або розподіл часток за розмірами в обложеної пилу) із заданою (необхідної) ефективністю пиловловлення.

Якщо розрахунок показує, що в обраному циклоні не забезпечується необхідна ефективність (якість), підбирають батарейний циклон, що складається з n циклонів, які працюють паралельно і повторюють розрахунок до витрати Vn / n.

В даний час для розрахунку циклонів використовують методику, розроблену в МОП [2], відповідно до якої експериментальні дані # 951; ф = f (dч) переносять на логарифмічно вірогідну сітку і уточнення медіанного розміру частинок d50 виробляють шляхом графічного побудови ліній # 951; ф = f (dч).

На основі отриманих залежностей величини d50 (при відношенні # 963; = D50 / d16 = const) від режимів експлуатації та розмірів циклону розроблений номографіческіе метод розрахунку ефективності циклонів.

Приклад 1.1. Визначити загальну ефективність циклону з допомогою логарифмически ймовірнісної лінійки [2]. Нехай необхідно визначити загальний ступінь очищення Vг м 3 / год повітря з t = 50ºC від вугільного пилу в одиночному циклоні ЦН-11.

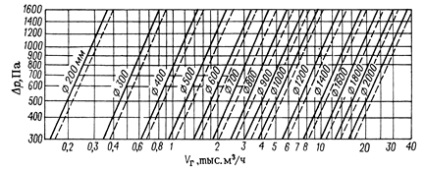

1.Определить загальне гідравлічний опір по формулі (1.3) (вихідні дані в табл.1) для обраного циклону і витрата повітря Vг по гідравлічному опору циклону # 916; р (рис.1.1).

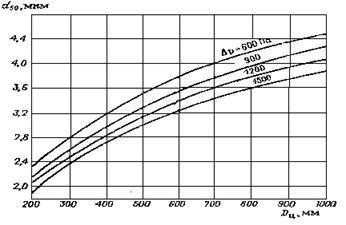

2. Визначити діаметр циклону по номограмі (рис 1.2).

3. Нехай медіанний діаметр частинок пилу d50 (діаметр, при якому маса всіх частинок, що мають розмір менше або більше, становить 50%) дорівнює 20 мкм, а d16 (відповідно діаметр частинок, при якому маса всіх частинок з розмірами 4. Визначити фракційну ефективність запилених потоків на підставі закону Стокса: Значення d # 951; = 50% візьмемо з графіка # 951; ф = f (Dц) для циклону [2], представленого на рис 1.2. Так як графік отриманий при уловлюванні кварцового пилу з щільністю # 961; ч1 = 2650 кг / м 3 (в'язкість повітря при 20ºС # 956; 1 = 0,0183 · 10 -3 Па · с), то для визначення d # 951; # 967; треба ввести в розрахунок поправки на температуру і щільність пилу: підставити в формулу (1.5) в'язкість повітря при 50ºС і щільність вугільного пилу # 961; ЧХ.

Рис 1.1. Номограма залежності витрати повітря Vг від гідравлічного опору # 916; p.

Рис 1.2. Залежність діаметра частинок d50. вловлюються в циклоні на 50%, від гідравлічного опору # 916; p і діаметра циклону Dц.

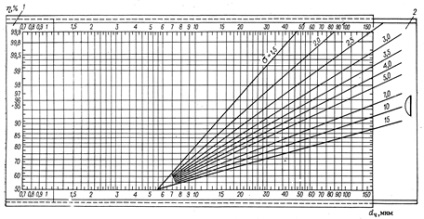

5. Визначити загальну ефективність пиловловлювання за допомогою лічильної лінійки (рис 1.3). Для цього поставимо движок 2 лінійки так, щоб вершина променевих ліній (параметр # 963;) збіглася з d # 951; # 967; (На осі абсцис). На цій же осі абсцис знаходимо d50 = 20 мкм і відновлюємо перпендикуляр до перетину з променем # 963; = 4. Ордината знайденої точки перетину буде відповідати шуканої загального ступеня пиловловлювання # 951 ;,%.

6. Перевірити, чи відповідає розрахована загальна ефективність заданої або необхідною.

Рис 1.3. Імовірнісна лінійка (до розрахунку циклона).

Розрахунок швидкості осадження частинок пилу в умовах, якi характеризуються законом Стокса, можна провести за формулою:

де - середній діаметр осаждающихся частинок.

Так як для режиму осадження:

то застосовність формули (1.6) перевіряють за цим висловом для Reос. Якщо Reос> 0,2, то теоретичну швидкість осадження вважають, використовуючи фактор поділу:

Розраховують значення критерію Архімеда:

Потім при Ar · Kp <8,4·10 -4 используют формулу:

а при Ar · Kp> 8,4 · 10 -4 - формулу:

З отриманого значення Reос розраховують теоретичну швидкість осадження:

7. Основні розміри циклону визначають відповідно до обраного попередньо Dц або шириною вхідного патрубка b.

Для циклонів НІІОГАЗ:

Ширина вхідного патрубка ..................

Внутрішній діаметр вихлопної труби:

Тоді зовнішній діаметр вихлопної труби:

8. Правильність обраного діаметра циклону перевіряють за формулою:

Висоту конічної частини h к можна визначити за наведеними вище співвідношенням (в частках b або Dц).

9. При розрахунку батарейного циклону число елементів визначають за емпіричною формулою:

де - сумарний коефіцієнт опору батарейного циклону в розрахунку на умовну швидкість (по досвідченим даним = 85).

Приклад 1.2. Розрахунок пінного апарату

Пінний апарат, який використовується для очищення газу від пилу, зазвичай називають пінним пиловловлювачем або пінним газопромивателя.

Основними факторами, що впливають на режим роботи пиловловлювача, є:

1) швидкість газу в розрахунку на повний переріз апарату;

2) конструкція решітки.

Для апаратів з правильними гратами пінний режим починається з лінійної швидкості газу у вільному перетині апарата 1,0 - 1,2 м / с.

Верхньою межею швидкості газу є швидкість 2,3 - 2,5 м / с, коли починається волнообразованіе.

Розрахунок пінного пиловловлювача з правильними тарілками проводять, виходячи з наступних даних:

1) витрата запиленого газу Vг м 3 / год;

2) його температура і тиск;

3) запиленість на вході в пиловловлювач сн кг / м 3;

4) необхідна загальна ступінь очищення газу # 951; %.

Вихідні дані наведені в табл. 1.2.

Розрахунок проводять за наступною схемою:

1) визначають площа поперечного перерізу апарату f або його діаметр Dап:

3) визначають загальну кількість вловлюється в апараті пилу Gул (кг / год):

4) розраховують кількість рідини (води) L (кг / год), необхідне для утворення на тарілці суспензії з певним Т: Ж:

де з = Т: Ж = 0,1 ÷ 0,2.

5) підбирають тип і вільний перетин тарілки. Для пінних апаратів вибирають решітки з вільним перетином тарілки # 966; 0 = 0,2 - 0,5 м 2 / м 2.

6) перевіряють гідравлічний опір апарату:

де А - параметр, що залежить від навантаження по газу і рідини і, таким чином, від гідродинамічного режиму роботи апарату; # 916; р # 963; - втрати на подолання сил поверхневого натягу.

Для правильних трубчастих тарілок з вільним перетином # 966; 0 = 0,3 ÷ 0,5 м 2 / м 2 параметр А розраховується за формулою:

де L - масова витрата рідини, кг / с; G - масова витрата газу, кг / с:

Для промислових пінних апаратів гідравлічний опір коливається в межах 0,3 - 1,7 кПа. Для апаратів типу ЛТИ ім. Ленсовета # 916; р становить 0,6 - 0,8 кПа.

7) перевіряють загальну ефективність пиловловлення.

Приклад 1.3. Розрахунок скрубера Вентурі

Вихідні дані наведені в табл. 1.3.

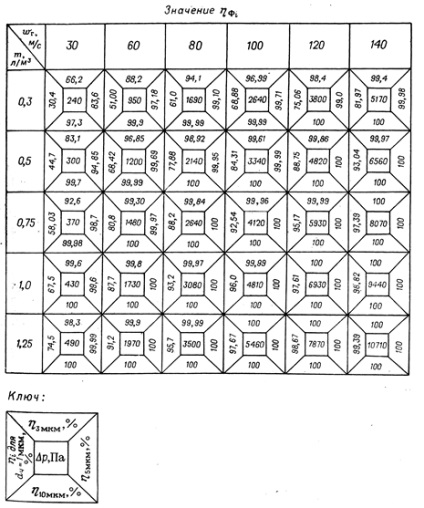

Розраховані за цією формулою значення в діапазоні зміни # 969; г від 30 до 140 м / с і m від 0,3 до 1,25 л / м 3 для частинок чотирьох фракцій з = 1; 3; 5 і 10 мкм зведені в табл. 1.4.

Таблиця дозволяє знайти крім (в%) і # 916; р (в Па) апарату, що працює при заданих значеннях # 969; г і m. Далі можна визначити значення загальної ефективності пиловловлювання # 951; за формулою:

де - ефективність пиловловлювання для i-ї фракції, розрахована за dср для даної фракції; Фi - масова частка i-й фракції.

Ефективність скрубера Вентурі залежить від питомих витрат енергії в такий спосіб:

де А і В - досвідчені величини, що залежать від властивостей пилу (див. табл. 1.5); КТ - енергетичні витрати:

За формулою (1.29) можна визначити енергетичні витрати КТ (кДж / 1000 м3 газу), задавшись або розрахувавши # 951 ;. Наприклад, для сажі електрокрекінг метану (А = 0,686, В = 1,36) при # 951; = 0,95 КТ 2,8 кДж / 1000 м3 газу, а при # 951; = 0,99 КТ 3,9 кДж / 1000 м3 газу.

Гідравлічний опір скрубера Вентурі є сумою гідравлічних опорів труби Вентурі і краплевловлювача, причому левова частка втрат напору доводиться на трубу Вентурі [4].

Гідравлічний опір труби Вентурі:

де # 916; рТ - опір "сухий" труби; # 916; рж - опір, обумовлене введенням зрошувальної рідини.

Опір "сухий" труби:

де - коефіцієнт гідравлічного опору "сухий" труби Вентурі; # 969; вих - швидкість газу при умовах на виході труби Вентурі, м / с; # 961; - щільність газу при тих же умовах, кг / м 3. Коефіцієнт можна визначити за емпіричною формулою:

Значення коефіцієнтів А і В

де # 969; - фіктивна робоча швидкість газу [7].

Висоту зваженого шару адсорбенту на тарілці визначити зі співвідношення:

де # 949; - порозность зваженого шару може бути визначена за емпіричною залежності:

де Re = # 969; · dз · # 961; / # 956; - критерій Рейнольдса; Ar = - критерій Архімеда.

Розподіл концентрації цільового компонента в газовій фазі по висоті кожного шару описується залежністю:

Розглядаючи процес знизу вгору по апарату, можна показати, що для будь-якого ступеня:

де А = 12 # 916; · hсл Di / (# 948; # 969;) - безрозмірний комплекс.

Число шарів визначають, підраховуючи число ступенів зміни концентрації цільового компонента в газовій фазі.

Розрахувавши число теоретичних тарілок (шарів) nт. визначають дійсне число тарілок NД.

Величина коефіцієнта поздовжнього перемішування Кn в першому наближенні може бути знайдена по вираженню:

де # 951; к = # 969; (сн - ск) / (L · a0); L - питома витрата адсорбенту; а0 - гранична величина адсорбції; # 969; - швидкість газового потоку.