Опис: Основними елементами мостового крана є головна і кінцева балки. Головна балка мостового крана сприймає основне навантаження. На ній розміщені рейки, по яких пересувається вантажний візок. Так як на візок діє основне навантаження від ваги вантажу, то головна балка є основним навантаженим елементом металоконструкції мостового крана, на ній розміщені також майданчик для огляду і кабіна машиніста.

Розмір файлу: 589.62 KB

Роботу скачали: 63 чол.

Якщо ця робота Вам не підійшла внизу сторінки є список схожих робіт. Так само Ви можете скористатися кнопкою пошук

Міністерство освіти і науки України

Донбаська державна машинобудівна академія

Кафедра Підйомно-транспортних машин

З дисципліни: «Проектування металоконструкцій»

1. Вантажопідйомність # 150; 5 т

2. Проліт крана # 150; 16,5 м

3. Швидкість переміщення робочих органів крана:

# 150; підйому вантажу # 150; 0,25 м / с

# 150; пересування візки # 150; 0,75 м / с

# 150; пересування крана # 150; 1,5 м / с

5. Інтервал робочих температур +40. -20

6. Режим роботи крана # 150; 3К

7. Місце установки крана # 150; Механічний цех машинобудівного заводу

1 Обгрунтування загальної схеми металоконструкції

Металоконструкції кранів - це мости і рами візків. Міст вантажопідіймального крана загального призначення складається з прогонових і кінцевих балок коробчатого перетину.

Основними елементами мостового крана є головна і кінцева балки. Головна балка мостового крана сприймає основне навантаження. На ній розміщені рейки, по яких пересувається вантажний візок. Так як на візок діє основне навантаження від ваги вантажу, то головна балка є основним навантаженим елементом металоконструкції мостового крана, на ній розміщені також майданчик для огляду і кабіна машиніста.

На кінцевій балці кріпляться букси і ходові колеса. Вони виконують функцію опори головних балок.

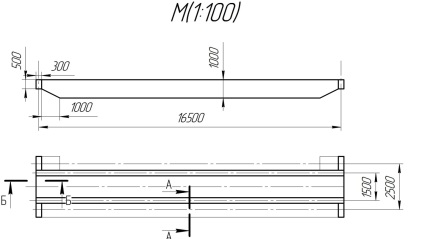

Схема металоконструкції двухбалочного мостового крана загального призначення показана на рис.1.

Передбачуване місце роботи крана - Механічний цех машинобудівного заводу. Режим роботи крана # 150; легкий.

Малюнок 1 # 150; Конструктивна схема двухбалочного моста вантажопідіймального крана

2 Визначення основних конструктивних параметрів крана

Під вибором основних конструктивних параметрів розуміється визначення основних орієнтовних розмірів металоконструкції, які призначаються за рекомендацією з досвіду попереднього проектування.

Визначаємо базу крана

де Lк # 150; проліт крана.

Приймаємо базу крана.

База візка приймаємо зі співвідношення

Приймаємо B Т = 1600 мм.

Висота перерізу головної балки приймається зі співвідношення

Відстань між стінками приймаємо зі співвідношення

Приймаємо відстань між стінками b = 0,4 м.

Товщину вертикальних листів головною і кінцевою балок приймаємо виходячи з вантажопідйомності: (табл. 4.3): при. Вибираємо стандартне значення

Товщину поясів головної балки приймаємо в залежності від товщини вертикальних стінок

Висота перетину кінцевий балки

Ширина кінцевий балки

На кінцях головних балок, для зручності їх прикріплення до кінцевих балках, рекомендується зробити скоси, величина яких призначається з співвідношення

Приймаємо С = 1 м.

Схема моста крана з попередньо визначеними конструктивними параметрами показано на рис. 2

Малюнок 2 - Схема моста крана з попередньо визначеними конструктивними параметрами

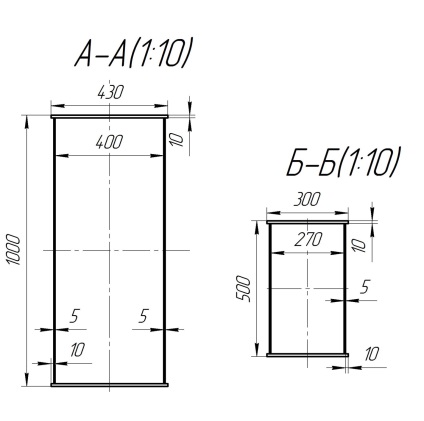

Визначимо геометричні характеристики перерізу головної і кінцевої балок

Момент інерції головної балки відносно осі х # 150; х

Момент інерції головної балки відносно осі y # 150; y

Момент опору перетину головної балки відносно осі х # 150; х

Момент опору перетину головної балки відносно осі y # 150; y

Площа поперечного перерізу головної балки в середині прольоту

Момент інерції кінцевий балки відносно осі х # 150; х

Момент інерції кінцевий балки відносно осі y # 150; y

Момент опору перетину кінцевий балки відносно осі х # 150; х

Момент опору перетину кінцевий балки відносно осі y # 150; y

Площа поперечного перерізу кінцевий балки

3 Вибір методу розрахунку

Одним з найважливіших етапів проектування будь-якої машини є вибір методу розрахунку. Обраний метод повинен не тільки забезпечувати міцність, надійність і безпеку експлуатації виробу, а й забезпечувати мінімальну металоємність, а як наслідок, і вартість. В даний час, найбільш сучасним і прогресивним, є метод граничних станів.

Переваги методу граничних станів перед методом допустимих напружень:

1) Кожен вид навантаження вводиться зі своїм коефіцієнтом перевантаження, чим точніше визначені навантаження, тим менше цей коефіцієнт;

2) Виключається суб'єктивізм при виборі запасів міцності;

3) Дозволяє виконати імовірнісний розрахунок досягнення елементом граничного стану.

Розрізняють два види граничних станів: перше граничний стан - по несучої здатності, другий граничний стан - за деформацією або місцевим пошкодження.

Завдання розрахунку металоконструкції за цим методом полягає в тому, щоб за весь термін служби в ній не виникло ні перший, ні другий граничних станів.

Критеріальне умова відсутності граничного стану має вигляд,

де N # 150; розрахункове зусилля в елементі конструкції;

Ф # 150; несуча здатність елемента.

Розрахункове зусилля знаходиться за формулою

де P НI # 150; нормативне навантаження, що діє на конструкцію;

n i # 150; введений в розрахунок коефіцієнт перевантаження по I-му виду навантаження;

# 150; коефіцієнт передачі I-го нормативного навантаження на елемент, який розраховується.

Таким чином, розрахунок заздалегідь передбачає, що в реальному житті фактичне навантаження може перевищити нормативну, ніж та забезпечує високу гарантію надійності.

Несуча здатність елемента визначається за формулою

де F # 150; геометричний фактор перетину;

R p # 150; розрахунковий опір матеріалу конструкції;

# 150; коефіцієнт умов роботи

де # 150; коефіцієнт, що враховує ступінь відповідальності конструкції;

# 150; коефіцієнт, що враховує можливе зменшення геометричних характеристик від тих, які були закладені в розрахунок;

# 150; коефіцієнт, що враховує неточність розрахункових схем.

Визначимо коефіцієнт умов роботи для нашого випадку [8, с. 111].

# 150; руйнування з попереджувальним ознакою (відмова елемента викликає безпосередню загрозу для життя людини).

# 150; за наявністю гарантованих даних про фактичні значення допусків на профілі елементів.

# 150; для коробчатих прогінних балок при розташування під візкових рейки в середині балки.

4 Вибір матеріалів для несучих і допоміжних елементів, визначення розрахункових опорів і допустимих напружень

Металоконструкції вантажопідіймальних кранів виготовляють переважно з маловуглецевих і низьколегованих сталей, що поставляються у вигляді прокату різних типів.

Вибір марки стали, для несучих елементів вантажопідіймального крана, здійснюється в залежності від температурних умов, в яких буде експлуатуватися кран і режиму роботи.

В даному випадку, мінімальна температура, при якій буде експлуатуватися машина # 150 ;. а режим роботи # 150; легкий.

Виходячи з цього, приймаємо в якості матеріалу для несучих і допоміжних елементів сталь ВСт3сп5.

Переваги низьколегованих сталей:

1) Не втрачають пластичність при низьких температурах;

2) Характеристики міцності веше в 1,5-2 рази, ніж чим в маловуглецевих сталях, дозволяє проектувати полегшені металоконструкції;

3) Краще маловуглецеві стали протистоять корозії, особливо краще для кранів що працюють в агресивних середовищах або на відкритому повітрі.

До недоліків можна віднести:

1) Погано працюють на витривалість;

2) гірше працюють на стійкість;

3) Більш дорогі.

Фізико-механічні властивості і хімічний склад стали ВСт3сп5 наведені в таблицях 1 і 2.

Таблиця 1 # 151; Фізико-механічні властивості стали ВСт3сп5

Власна вага моста приймаємо рівномірно розподілений по прольоту. Вага пролітної частини моста визначаємо використовуючи усереднені графіки ([8], с. 117).

Малюнок 3 - Усереднений графік ваги прогонових частин двох балочних кранів.

Вага прогонових частин кранів режимних груп 1К ... 3К менше на 10 ... 15% [8, с. 117].

Виходячи з вище сказаного приймаємо вагу прогонових частин моста крана

Інтенсивність розподілу навантаження від власної ваги пролітної частини моста двухбалочного мостового крана, знаходимо за формулою.

де # 150; проліт крана,;

# 150; коефіцієнт перевантаження для ваги металевих конструкцій, [9, с. 166];

Вага приводу механізму пересування крана знайдемо за усередненими даними [8, с. 117]. З урахуванням коефіцієнта перевантаження

де # 150; коефіцієнт перевантаження для ваги механізму пересування, [9, с. 166];

Так як кран працює в закритому приміщенні, з великим інтервалом температур, кабіну приймаємо відкритою. Відповідно приймаємо усереднений вага кабіни [8, с. 117]. З урахуванням коефіцієнта перевантаження

де # 150; коефіцієнт перевантаження для ваги кабіни,

[9, с. 166];

Вага візка приймаємо за усередненими даними [8, с. 117].

Коефіцієнт поштовхів. враховує вертикальні динамічні навантаження, що виникають із-за нерівностей шляху [9, с. 69].

Для першого випадку навантаження коефіцієнт поштовхів визначається за формулою

Значення динамічних коефіцієнтів і визначаються за формулою [9, с. 64]

При різкому пуску механізму

де # 150; ріведенная до точки підвісу вантажу маса металевої конструкції крана і вантажного візка,

тут # 150; маса прогонової будови (без опор і кінцевих балок),

# 150; маса вантажного візка,

# 150; переміщення точки підвісу вантажу внаслідок статичного подовження канатів,

де # 150; довжина ділянки канатів, (H # 150; висота підйому вантажу),;

n # 150; кількість гілок канату, на яких висить тягар, n = 4 (приймається в залежності від вантажопідйомності);

# 150; модуль пружності каната;

# 150; площа поперечного перерізу каната.

# 150; статичний вертикальний прогин конструкції від ваги вантажу в місці його застосування

де L # 150; проліт крана, L = 16,5 м;

J # 150; момент інерції однієї половини моста;

E # 150; модуль пружності матеріалу металоконструкції.

# 150; швидкість відриву вантажу від заснування (для режимної групи 3К), [9, с. 135],;

# 150; коефіцієнт для поправки, для кранів загального призначення можна приймати.

# 150; коефіцієнт жорсткості металоконструкції,

При розрахунку внутрішніх силових факторів враховуємо, що число ходових коліс візка. оскільки вантажопідйомність крана 5 тон [8], і вага візка і вантажу розподіляються рівномірно на всі колеса, тобто Можливі поєднання навантажень на ходові колеса візка наведені в таблиці 4.

Таблиця 4 - Рухливі навантаження на міст крана

Тиск ходового колеса візки

# 150; маса візка:

Поєднання навантажень ІІа:

де # 151; значення коефіцієнта перевантажень для ваги вантажу, [8, с. 118; 9, с. 166];

# 150; коефіцієнт динамічності при різкому пуску механізму підйому.

Поєднання навантажень ІІb:

де # 150; коефіцієнт поштовхів при русі крана по нерівностях підкранової колії з максимальною швидкістю, = 1,1.

Поєднання навантажень ІІc:

Поєднання навантажень ІІІ:

Результати розрахунків зводимо в таблицю 5.

Таблиця 5 - рухливі навантаження, що діють на міст крана

Тиск ходового колеса візки

Інші схожі роботи, які можуть вас зацікавити.

Склад витрат на ремонт обладнання мостового крана. Розрахунок собівартості капітального ремонту мостового крана. Розрахунок непрямих витрат. Складання калькуляції ремонту обладнання. Практично розраховані витрати на ремонт обладнання. Організаційна структура служби головного механіка Основними завданнями даної служби є: розробка норм потреби в обладнанні для заміни його зношеної частини технічного переозброєння і капітального будівництва.

Контроль якості зварної металоконструкції 6 Заходи щодо зменшення деформацій при зварюванні. Області застосування зварювання безперервно розширюються. Сварка стала провідним технологічним процесом при виготовленні і ремонті металевих конструкцій і виробів в промисловості будівництві транспорті сільському господарстві і т. Деякі тільки освоюються можливості їх ще пізнаються і основне застосування їх в перспективі.

Області застосування зварювання безперервно розширюються. Сварка стала провідним технологічним процесом при виготовленні і ремонті металевих конструкцій і виробів в промисловості будівництві транспорті сільському господарстві і т. Деякі тільки освоюються можливості їх ще пізнаються і основне застосування їх в перспективі.

Звертаючись канат з Наступний характеристиками: тип ТЛК0; діаметр каната d к = 175 мм; Фактично розрівне зусилля каната 162500 Н. До програми занесені: тип каната діаметр каната Фактично розрівне зусилля каната. Програмою обчислення максимально зусилля в канаті Fmx и розрахункове розрівне зусилля. Максимальна зусилля в Гільці каната Н Fmx 32330 Розрахункове розрівне зусилля каната Н Fрозррозр 161650 Тип каната ТЛК0 Діаметр каната мм d к 175 фактичність розрівне зусилля каната Н Fрозркат 162500 1.5 Вибір діаметрів блоків Діаметр блоків.

Підбір підшипників для ведучого валу приводу і для осі натягача. Тому знання методики розрахунку таких машин особливостей їх функціонування є необхідною для сучасного конструктора.