З'єднання деталей з гарантованим натягом здатне передавати крутний момент, осьове зусилля або їх комбінацію

Існують два основних способи отримання з'єднання при пресових посадках:

1. З'єднання, отримане шляхом запресовування деталей з додатком осьового зусилля.

2. З'єднання, отримане за рахунок температурних деформацій охоплює й охоплюваній деталей (при нагріванні охоплює, охолодженні охоплюється деталі або ж при комбінації цих операцій)

Пресові з'єднання, отримані за рахунок температурних деформацій деталей, більш надійні, так як при першому способі отримання з'єднання відбувається згладжування мікронерівностей на сполучених поверхнях за рахунок їх взаємного осьового зсуву

розрахунок з'єднань

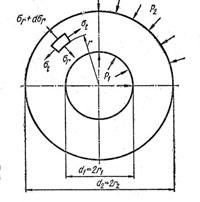

Формули для визначення окружних (σ t) і радіальних (σ r) напруг, що виникають в сполучених деталях, посадкового (контактного) тиску pk на посадочних поверхнях і необхідної величини натягу (Δ) отримані на основі відомих з теорії пружності і опору матеріалів формул Ламі

Окружні та радіальні напруги в товстостінній циліндрі

Окружне і радіальне напруження в будь-якій точці товстостінного циліндра внутрішнім радіусом r1 і зовнішнім - r2. навантаженим внутрішнім тиском p1 і зовнішнім р2. визначаються за формулами

При визначенні σ t у формулі слід утримати знак плюс перед другим доданком, а при визначенні σ r - знак мінус.

Радіальне зміщення будь-якої точки циліндра визначається за формулою

де Е і μ - модуль поздовжньої пружності і коефіцієнт Пуассона матеріалу циліндра.

При розрахунку посадки з гарантованим натягом в першу чергу визначають мінімально необхідну величину контактного тиску pk min яке забезпечує передачу заданого осьового зусилля Р або крутного моменту М або їх комбінації.

Величина pk min визначається за такими формулами.

При передачі, осьового зусилля Р

При передачі крутного моменту М

При передачі осьової сили Р і крутного моменту М

f - коефіцієнт тертя ковзання (коефіцієнт зчеплення) для пари матеріалів сполучених поверхонь;

d2 - номінальний діаметр сполучається поверхні;

l - довжина сполучається поверхні

З огляду на, що сума абсолютних величин радіальних переміщень поверхонь стику циліндрів повинна дорівнювати половині натягу, отримуємо наступну залежність між величинами натягу Δ і контактного тиску р до

Тут для стислості введені такі позначення

За знайденою величиною мінімального розрахункового натягу Δ min визначаємо необхідну значення мінімального табличного натягу Δ т min враховуючи згладжування мікронерівностей поверхонь, що сполучаються (поправка uR) і додаткове переміщення (ut) за рахунок різниці робочих температур деталей, і їх коефіцієнтів лінійного розширення:

де h1 і h2 - висоти найбільших микронеровностей сполучених поверхонь

α1. t'p і α2. t »p - коефіцієнт лінійного розширення і робоча температура відповідно охоплюється і охоплює деталей; t - робоча температура приміщення

В окремому випадку за однакової кількості робочих температур деталей t'p = t »p = tp формула температурної поправки має вигляд

За знайденою величиною мінімального табличного натягу вибирають посадку і встановлюють максимальну величину табличного натягу, по якій знаходять максимальний розрахунковий натяг. Далі визначають максимальне контактний тиск, відповідне цьому натягу, по цій величині тиску сполучаються деталі перевіряють на міцність

Небезпечними для тієї та іншої деталей є точки їх внутрішніх поверхонь.

Для внутрішньої точки поверхні охоплюється деталі головні напруження визначають з виразів

Відповідно для точки внутрішньої поверхні деталі, що охоплює:

За знайденими величинами головних напружень можна знайти еквівалентне напруження за прийнятою для розрахунку гіпотезі міцності і зробити оцінку міцності деталей, що сполучаються. Зокрема, за гіпотезою міцності Мора для деталі, що охоплює отримаємо

де відношення граничних напружень при розтягуванні і стисненні для матеріалу деталі

Довідкові таблиці для розрахунку з'єднань з натягом

Модуль пружності і коефіцієнт лінійного розширення

Приклади розрахунку з'єднань з натягом

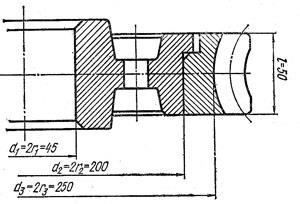

Приклад. Вибрати посадку для вінця черв'ячного колеса, що одягається на чавунний центр, якщо потужність, що передається черв'ячним колесом, N2 = 12 кВт і частота його обертання n2 = 50 об / хв. Перевірити міцність з'єднання.

Вінець виконаний з бронзи Бр. АЖ-9-4Л виливок в кокіль (σт = = 236 Н / мм 2); чавунний центр - з сірого чавуну марки СЧ 12-28 (σ пч.р = 118 Н / мм 2; ν = 0,25).

Збірка проводиться при кімнатній температурі механічними засобами

Момент, що обертає, який передається черв'ячним колесом

Мінімальна контактний тиск, яке повинно бути створено по поверхнях деталей, що для передачі моменту М

На підставі таблиці приймаємо коефіцієнт тертя = 0,06

Визначимо величину мінімального розрахункового натягу Δ min

Поправка на нерівність поверхонь

Величини h1 і h2 взяті з таблиці в припущенні, що поверхні деталей, що шліфовані.

Поправка ut = 0, т. К. Температури приміщення і деталей, що однакові tp = t. Таким чином

За таблицями допусків і посадок вибираємо посадку u8 в системі отвору: Δ t min = 201 мкм; Δ t max = 356 мкм

Перевірку міцності деталей, що з'єднуються виробляємо при контактному тиску, відповідному максимально можливій величині натягу (Δ t max = 356 мкм)

Для небезпечних точок внутрішньої поверхні вінця черв'ячного колеса при ν = 1,0 отримуємо

і коефіцієнт запасу міцності

Такий коефіцієнт запасу достатній.

Для небезпечних точок колісного центру

Таким чином, колісний центр має досить великий запас міцності