За знайденою швидкості різання визначають розрахункове число обертів шпінделяn (об / хв) за формулою:

де D - діаметр оброблюваної деталі, мм.

Потім вибирають найближче менше або рівне число оборотів верстата n за паспортом верстата. Число оборотів верстата залежить від кількості швидкостей: для токарно-гвинторізного верстата моделі 1К62 визначається за рисунком 4.1.

Малюнок 4.1 - Графік оборотів токарно-гвинторізного верстата

Визначаємо фактичну швидкість різання

де - фактична швидкість різання, м / хв.

У подальших розрахунках використовують фактичну швидкість різання і число оборотів за паспортом верстата.

Силу резаніяP (Н) прийнято розкладати на складові сили, спрямовані по осях координат верстата (тангенціальну Рz. Радіальну Рy і осьову Рx).

Складові сили різання розраховують за формулою:

де - коефіцієнт, що враховує оброблюваний матеріал і матеріал ріжучого інструменту;

- глибина різання, мм;

- фактична швидкість різання, м / хв;

х. , N - показники ступеня.

На практиці розрахунок проводять для тангенціальної складової сили різання, що має найбільшу величину. Значення коефіцієнта Ср та показників ступеня х. . n для тангенціальної складової сили різання РZ наведені в таблиці 4.4.

Таблиця 4.4 - Значення коефіцієнта і показників ступеня

у формулі для визначення тангенціальної сили різання РZ при

зовнішньому поздовжньому точінні

Потужність резаніяN (кВт) розраховують за формулою:

Визначають потрібну потужність електродвигуна верстата

де - потужність електродвигуна верстата, кВт;

- коефіцієнт корисної дії приводу верстата, який знаходиться в межах від 0,8 до 0,9.

Якщо виявиться, що потрібна потужність на точіння перевищить потужність електродвигуна верстата (для верстата 1К62 потужність електродвігакВт), слід зменшити значення сили різання за рахунок збільшення подачі і зменшення глибини різання, і провести розрахунок з новими параметрами.

Визначають крутний момент. реквізит для здійснення процесу різання

Визначають крутний момент на шпинделі

Порівнюють значення крутного моменту, що забезпечується верстатом, з обертовим моментом, потрібних на різання. Якщо значення Мк. ст. <Мк..р. то необходимо уменьшить силу резания. Целесообразно уменьшать силу резания за счет увеличения подачи и уменьшения глубины резания, соблюдая условие

Визначають основний (технологічний) час (хв) за формулою

де - розрахункова довжина оброблюваної поверхні, мм;

5 ПОНЯТТЯ Про ТЕХНОЛОГІЧНОСТІ КОНСТРУКЦІЇ

Технологічність конструкції вироби - складна комплексна характеристика, яка оцінюється техніко-економічними показниками того чи іншого способу виготовлення даної деталі. Найважливішими показниками є матеріаломісткість, трудомісткість і собівартість виготовлення [9, 13]. Зазвичай порівнюють два або кілька варіантів виготовлення деталі, враховуючи при цьому конкретні виробничі умови: тип виробництва - одиничне або серійне, наявність виробничої бази - литого, зварювального ділянок, ділянок механічної обробки і т. Д.

Як заготовок використовують сталеві і чавунні виливки, штампування і різні профілі прокату. Для одиничного виробництва рекомендується виготовляти заготовки і вироби методом лиття в разових формах або зварюванням заготовок з прокату. Для масового і серійного виробництва найбільш ефективно використовувати обробку тиском, при цьому підвищується відтворюваність розмірів однотипних деталей і збільшується продуктивність.

Для оцінки матеріаломісткості виготовлення використовують коефіцієнт використання матеріалу, який показує, яка кількість матеріалу заготовки використано в деталі, і розраховується за формулою:

де mдет - маса деталі за кресленням, кг;

mзаг - маса заготовки, кг.

Значення цього коефіцієнта знаходиться в діапазоні від 0 до 1. Чим ближче його значення до 1, тим ефективніше використаний матеріал у виробі (іншими словами, менше матеріалу пішло в стружку). Найбільш високе значення коефіцієнта використання матеріалу (близько 1) забезпечують методи обробки тиском без подальшої обробки різанням, коли обсяг заготівлі дорівнює обсягу готової деталі. При використанні сортового прокату для виготовлення різних деталей на металорізальних верстатах відходи на механічну обробку становлять від 10 до 40%, при цьому коефіцієнт використання матеріалу має значення від 0,6 до 0,9, що говорить про раціональним використання матеріалу. При виготовленні виливків з наступною обробкою різанням значення Кисп. як правило, нижче, ніж при використанні заготовок з прокату і, крім того, матеріал витрачається на литниковую систему, що можна не враховувати, оскільки літники повертаються на переплавку і наступну заливку. Виготовлення виробів за допомогою зварювання забезпечує високий коефіцієнт використання матеріалу.

Однак величина коефіцієнта використання матеріалу не дозволяє оцінити трудомісткість обраного способу виготовлення. Для об'єктивної оцінки розраховують собівартість кожного обраного варіанту виготовлення. Наближену порівняльну оцінку трудомісткості можна провести за кількістю одиниць обладнання або ділянок, задіяних при виготовленні даного виробу.

При порівнянні варіантів найбільш переважними слід вважати ті способи виготовлення, при яких значення коефіцієнта використання матеріалу близько 0,7 і вище, потрібно обладнання для механічної обробки і зварювальне обладнання. так як ці ділянки є практично на кожному виробництві. Зазвичай обробка тиском забезпечує більш високе значення коефіцієнта використання матеріалу, але вимагає створення спеціальних дорогих штампів. Тому при відсутності на виробництві ділянки обробки тиском або вже готових штампів цього способу слід надавати перевагу виливок в разову форму.

6 ПРИКЛАД РОЗРАХУНКУ РОЗМІРУ ЗАГОТОВОК І вибір

РАЦІОНАЛЬНОГО СПОСОБУ ВИГОТОВЛЕННЯ ДЕТАЛІ

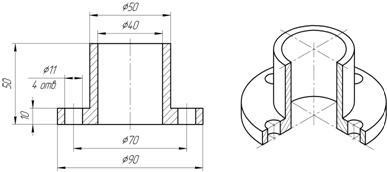

Завдання. На малюнку 6.1 показаний креслення готової деталі і її аксонометрична проекція. Матеріал деталі - Ст 3 (малоуглеродистая сталь). потрібно:

а) вибрати припуски на механічну обробку і розрахувати розміри заготовки для отримання деталі, показаної на малюнку, за допомогою лиття; вибрати положення виливка у формі; розрахувати елементи ливникової системи;

б) розрахувати розміри і вибрати заготовки для виготовлення деталі, показаної на малюнку, методом обробки тиском;

в) підібрати заготовки для виготовлення деталі, показаної на малюнку, методом зварювання;

г) розрахувати режими різання зазначеної поверхні при точінні, прийнявши припуск на механічну обробку з (а);

д) оцінити техніко-економічні показники виготовлення деталі, зображеної на малюнку, за допомогою лиття, зварювання, обробки тиском і різанням, і вибрати найбільш раціональний спосіб.

Малюнок 6.1 - Штуцер

6.1 Вибір припусків, розрахунок розмірів заготовки-відливки

і параметрів літніковойсистеми

Дана заготівля може бути виготовлена литтям в землю, при цьому з метою економії металу для створення центрального отвору Ø40 доцільно використовувати стрижень, а кріпильні отвори під болти Ø11 виготовити свердлінням. Оскільки лиття не забезпечує заданої точності розмірів і чистоти поверхонь, виливок після очищення слід обробити на токарному верстаті, для чого необхідно передбачити припуски на всі оброблювані поверхні.

Для призначення припусків необхідно вибрати положення виливка у формі і поверхня роз'єму рекомендацій, що містяться в літературі [4] і в розділі 1. Дана деталь має просту конфігурацію, і становище її може бути будь-яким (наприклад, як показано на малюнку 6.1, при цьому вся деталь поміщається в одній полуформе). Для симетричних деталей типу тіла обертання поверхню роз'єму рекомендується розташовувати по осі симетрії - при цьому для формування необхідна лише одна модель, що представляє собою половинку виливки.

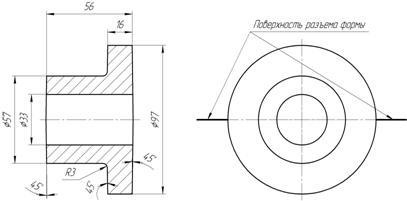

Поверхня роз'єму повинна бути горизонтальною, тому деталь у формі буде розташовуватися, як показано на малюнку 6.2.

Вибираємо припуски на механічну обробку для сталевої виливки по таблиці 1.2:

- на діаметральні розміри поверхонь Ø40, Ø50 і Ø90, які при заливці розташовуються вгорі, збоку і внизу, приймаємо симетричний найбільший припуск - 3,5 мм (причому на Ø40 припуск йде всередину);

- на торцеві поверхні деталі, розташовані при заливці збоку, приймаємо припуски по 3 мм.

Для можливості виїмки моделі без руйнування форми необхідно передбачити формувальні ухили на вертикальних поверхнях виливки. За рекомендаціями приймаємо для торців Ø57 і Ø97 ухил 0º45 '. За рекомендаціями для запобігання виникнення внутрішніх напружень необхідний плавний перехід від товстої стінки до тонкої, з цією метою виконуємо ухил і закруглення радіусом R3 двох перпендикулярних поверхонь.

Ескіз заготовки з припущеннями, положення виливка у формі і поверхня роз'єму форми показані на малюнку 6.2.

Малюнок 6.2 - Ескіз заготовки та положення виливка у формі

За ескізом визначаємо обсяг і масу виливка.

Для визначення обсягу виливок слід розбити на елементарні геометричні фігури (в нашому випадку - циліндри). При розрахунку обсягу ухилами і радіусами заокруглення нехтуємо зважаючи на малу значення обсягу цих складових.

де V1. V2. V3 - умовні позначення обсягів циліндрів Ø57, Ø97

і Ø33, відповідно.

Маса виливки визначається виразом:

де # 961; - щільність металу виливки, яка визначається за довідником. (Для сталі # 961; = 7800 кг / м3, для чавуну # 961; = 7000 кг / м3).

Виконаємо розрахунок елементів ливникової системи [4].

Масу виливки з литниками і прибутками визначаємо орієнтовно за рекомендаціями, оскільки точні розміри цих елементів ще невідомі. За рекомендаціями (див. 1.1), маса літніковойсистеми для виливки зі сталі складає від 60 до 80% маси виливки. Приймаємо 70%. тоді:

Маса виливки з ливникової системою

Тривалість заливки форми визначаємо за формулою (1.6).

Коефіцієнт приймаємо рівним 1,5.

Середня товщина стінок виливки = (57-33) / 2 = 12 (мм).

Визначаємо сумарне перетин живильників за формулою (1.7)

Коефіцієнт поправки на вологотекучість для маловуглецевої сталі приймаємо = 0,97.

Коефіцієнт питомої швидкості заливання визначається відносною щільністю виливки. Обсяг форми орієнтовно визначаємо, задавшись допустимим відстанню для відливання масою до 5 кг: від верху моделі до верху опоки 40 мм, від низу моделі до низу опоки - 40 мм, від моделі до стінок опоки - 30 мм. тоді

Площа перетину живильників складе

Площа інших елементів ливникової системи визначаємо зі співвідношення (1.5):

Площа перетину шлакоуловителя

Площа перетину стояка (мм2).

6.2 Розрахунок і вибір заготовок для виготовлення деталі

методом обробки тиском

Визначаємо припуски на механічну обробку заготовки, отриманої обробкою тиском [9]. Орієнтовно значення припусків на обробку зовнішніх циліндричних поверхонь вибираємо по таблиці 2.1, на обробку торців - за таблицею 2.2. Значення припусків складуть: 4 мм на Ø50 довжиною 40 мм, 5,5 мм на Ø90 довжиною 10 мм; на торцеві поверхні припуск 0,8 мм при Ø90, 0,7 мм при Ø50.

З урахуванням припусків визначаємо зовнішні розміри заготовки:

діаметри 50 + 4 = 54 (мм); 90 + 5,5 = 95,5 (мм);

довжини 10 + 0,8 + 0,8 = 11,6 (мм); 50 + 0,8 + 0,7 = 51,5 (мм).

Вибір заготовки для штампування будемо виконувати з урахуванням отриманих розмірів зі стандартного ряду холоднодеформованої круглої сталі (див. Таблицю 2.3). Найближче підходить пруток діаметром 55 мм і 95 мм.

Для обґрунтованого вибору заготовки розглянемо можливі способи виготовлення показаної на малюнку 6.1 деталі з сортового прокату:

1) в якості заготовки можна вибрати пруток діаметром 95 мм (з урахуванням припусків на обробку різанням), обточити на токарному верстаті зовнішні поверхні до заданих розмірів, висвердлити внутрішній отвір і розточити його до діаметра 40 мм, потім на свердлильному верстаті виконати 4 отвори діаметром 11 мм;

2) в якості заготовки можна вибрати пруток діаметром 55 мм, виконати висадку його для освіти місцевого потовщення діаметром 95 мм заданої висоти і зробити обточування припусків на токарному верстаті, виготовлення центрального отвору і отворів під болти, як в попередньому способі;

3) виконати висадку заготовки з прутка діаметром 55 мм, як в попередньому способі, потім - прошивку центрального отвору діаметром 40 мм, з подальшою обробкою зовнішніх поверхонь на токарному верстаті і виготовленням отворів під болти на свердлильно.

Аналізуючи запропоновані способи виготовлення деталі за допомогою обробки тиском, зазначимо таке. Перший спосіб найбільш простий у виконанні і поширений на практиці, потрібно лише ділянку механічної обробки (токарний і свердлильний верстат). Однак більша частина металу при цьому піде в стружку, т. Е. Буде низьким коефіцієнт використання матеріалу. Другий спосіб у порівнянні з першим додатково вимагає наявність ділянки гарячої обробки тиском і створення штампа, але має вищий коефіцієнт використання матеріалу. Третій спосіб має найвищий коефіцієнт використання матеріалу, але вимагає додатково до першого і другого виконання операції закритою прошивки, що ускладнює і здорожує процес виготовлення одиничної деталі, що має тонкі стінки завтовшки 5 мм.

Таким чином, як найбільш простий і раціональний спосіб обробки тиском вибираємо другий, т. Е. Висадку заготовки діаметром 55 мм на діаметр 95,5 мм з подальшою обробкою різанням і висвердлюванням центрального отвору. Ескіз заготовки, отриманої в результаті висадки, наведено на малюнку 6.3.

Для виконання цього способу необхідно визначити обсяг і довжину висаджується частини заготовки [16].

Обсяг висаджується частини заготовки визначаємо за формулою (2.2):

в якому обсяг поковки визначаємо за ескізом:

Обсяг усадки приймаємо рівним 1,5%, т. Е.

Втрати металу на угар при електронагріванні 0,5% обсягу заготівлі:

З урахуванням усадки і чаду, не передбачаючи відходу на облой, визначаємо обсяг висаджується частини заготовки: