Термічна обробка металів

Високі вимоги до зносостійкості і міцності вузлів і деталей всіляких верстатів, машин і механізмів, пред'являють підвищені вимоги до міцності матеріалів, з яких вони виготовлені. На сьогодні практично неможливо відшукати такий механізм, який не містив би деталей, які пройшли термічну обробку, для додання додаткових міцності. Особливо актуально це для таких галузей, як машинобудування, виробництво будівельної, сільськогосподарської, гірничої техніки, верстатобудування.

Зносостійкі матеріали (високовуглецеві стали) для виробництва верстатів, машин і механізмів - дорогі у виробництві, що вимагають більш складної і тривалої обробки. Тому для виготовлення багатьох деталей використовують методи зміцнення металів шляхом термічної обробки.

Термічною обробкою називають сукупність операцій нагрівання і охолоджування по певному режиму з метою отримання необхідних структур і властивостей оброблюваних сплавів. Цикли термічної обробки являють собою різні комбінації нагріву, витримки при певній температурі і швидкого або повільного охолодження, відповідні тим структурним і хімічним змінам, які потрібно здійснити дзвінок.

Шляхом термічної обробки металу надають ряд властивостей, основними з яких є міцність і твердість, рівномірність структури, зернистість. Для виробництва кожного з вузлів сучасної машини або верстата необхідні деталі з певною термічною обробкою із застосуванням сучасних технологій.

Призначення термічної обробки металів - отримання необхідної твердості, поліпшення міцності металів і сплавів. Термічна обробка підрозділяється на:

- термічну,

- термомеханічну

- хіміко-термічну.

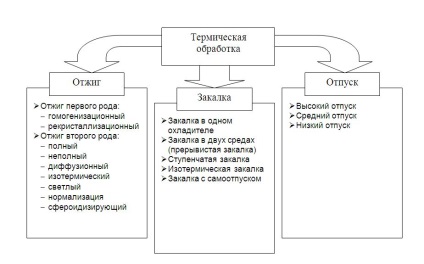

Термічна обробка - тільки термічний вплив, термомеханическая - поєднання термічного впливу і пластичної деформації, хіміко-термічна - поєднання термічного і хімічного впливу. Термічна обробка, в залежності від структурного стану, одержуваного в результаті її застосування, підрозділяється на відпал (першого і другого роду), загартування і відпустку.

В арсеналі фахівців нашого заводу повний спектр послуг по термічній і хіміко-термічній обробці металів:

Наш завод застосовує два основних види термічної обробки продукції з металу: поверхневу і об'ємну загартування.

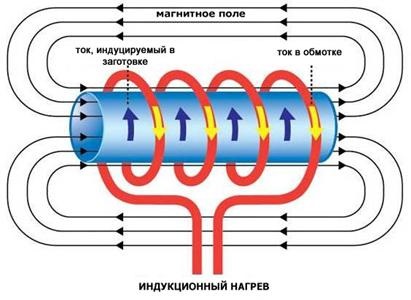

В даний час індукційний нагрів струмами високої частоти є одним з основних видів нагрівання при термічній обробці виробів в машинобудуванні і металургії.

Високочастотний нагрів заснований на наступному явищі. При проходженні змінного електричного струму високої частоти по мідному індуктора навколо останнього утворюється магнітне поле, яке проникає в сталеву деталь, що знаходиться в індукторі, і індукує в ній вихрові струми Фуко. Ці струми і викликають нагрів металу.

Особливістю нагріву ТВЧ є те, що індуковані в стали вихрові струми розподіляються по перетину деталі не рівномірно, а відтісняються до поверхні. Нерівномірний розподіл вихрових струмів призводить до нерівномірного її нагрівання: поверхневі шари дуже швидко нагріваються до високих температур, а серцевина або зовсім не нагрівається або нагрівається незначно завдяки теплопровідності стали.

Застосування нагріву ТВЧ для поверхневого гарту машинних деталей і інструменту дозволяє різко скоротити тривалість технологічного процесу термічної обробки. Крім того, цей метод дає можливість виготовляти для гартування деталей механізовані і автоматизовані агрегати, які встановлюються в загальному потоці механообробних цехів. В результаті цього відпадає необхідність транспортування деталей в спеціальні термічні цехи і забезпечується ритмічна робота поточних ліній і складальних конвеєрів.

Першим і основним перевагою гарту з поверхневим нагріванням, в тому числі і високочастотному поверхневому гарту, в порівнянні з наскрізною загартуванням є зменшення крихкості виробів. Крихкість зменшується в результаті утворення пластичної і в'язкою серцевини, а в багатьох випадках внаслідок місцевого розташування загартованого шару тільки на ділянках, твердість яких повинна бути високою.

Другою перевагою гарту з поверхневим нагріванням є істотне зменшення деформацій, під час нагрівання та охолодження, що досягається за рахунок жорсткості холодної серцевини.

Третя перевага - практично повне усунення окислення і зневуглецювання, що при зменшенні деформації дозволяє в деяких випадках проводити загартування остаточно готових деталей без шліфування.

Четвертим перевагою є зменшення витрат енергії на нагрів: нагрівається шар у багатьох випадках становить невелику частину деталей. Даний факт позначається, в кінцевому рахунку, на вартісні характеристики готового виробу.

Нарешті, п'ятим. вельми істотною перевагою деталей з поверхневою загартуванням, є можливість виготовлення їх з дешевшої вуглецевої сталі, що, безсумнівно, сподобається замовнику.

На нашому заводі виробляється поверхневе загартування з використанням струмів високої частоти (ТВЧ) із застосуванням самого новітнього обладнання.

Об'ємна гарт характеризується необхідним зміною всієї структури вироби, так як відбувається нагрів не тільки верхніх, але і глибинних шарів заготовки. Процедура проводиться з використанням індукційних печей. В результаті об'ємної гарту виходить високоякісний виріб із заданими характеристиками.

Техніка, яка використовується на нашому заводі, разом з висококваліфікованими фахівцями здатна задовольнити самого вимогливого клієнта.

Телефонуйте і замовляйте у нас послуги з термообробки деталей, ми виконуємо роботи будь-якої складності! Ескізи або креслення деталей можна надіслати електронною поштою zavod@mrmz.ru або по факсу: +7 495 662-74-00.