Перший зразок нашого рідинного ракетного двигуна (РРД), що працює на гасі і висококонцентрованою перекису водню, зібраний і готовий до випробувань на стенді в МАІ.

Все почалося близько року тому з створення 3D-моделей і випуску конструкторської документації.

Готові креслення ми відправили декільком підрядникам, в тому числі нашого основного партнеру по металообробці «АртМеху». Всі роботи по камері дублювалися, а виготовлення форсунок взагалі було доручено декільком постачальникам. На жаль, тут ми зіткнулися з усією складністю виготовлення, здавалося б, простих металевих виробів.

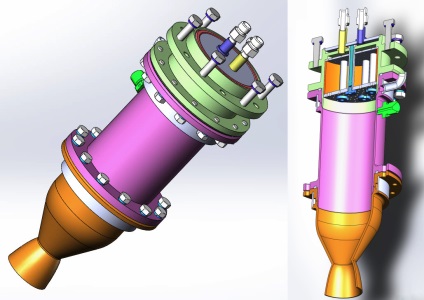

Особливо багато зусиль довелося витратити на відцентрові форсунки для розпилення пального в камері. На 3D-моделі в розрізі їх видно як циліндри синього кольору з гайками на кінці. А ось так вони виглядають в металі (одна з форсунок показана з открученной гайкою, олівець дан для масштабу).

Про випробування форсунок ми вже писали. В результаті, з багатьох десятків форсунок були обрані сім. Через них в камеру буде надходити гас. Самі гасові форсунки вбудовані в верхню частину камери, яка є газифікатором окислювача - областю, де пероксид водню буде проходити через твердий каталізатор і розкладатися на водяну пару і кисень. Потім вийшла газова суміш теж надійде в камеру ЖРД.

Щоб зрозуміти, чому виготовлення форсунок викликало такі складності, треба зазирнути всередину - всередині каналу форсунки знаходиться шнековий завихритель. Тобто надходить у форсунку гас не просто рівно тече вниз, а закручується. Шнековий завихритель має багато дрібних деталей, і від того, наскільки точно вдається витримати їх розміри, залежить ширина зазорів, через які буде текти і розпорошуватися в камеру гас. Діапазон можливих результатів - від «через форсунку рідина взагалі не тече» до «розпорошується рівномірно на всі боки». Ідеальний результат - гас розпорошується тонким конусом вниз. Приблизно так, як на фото нижче.

Тому отримання ідеальної форсунки залежить не тільки від майстерності та сумлінності виробника, але і від використовуваного обладнання та, нарешті, дрібної моторики фахівця. Кілька серій випробувань готових форсунок під різним тиском дозволили нам вибрати ті, конус розпилу яких близький до ідеального. На фото - завихритель, який не пройшов відбір.

Подивимося, як наш двигун виглядає в металі. Ось кришка ЖРД з магістралями для надходження перекису і гасу.

Якщо підняти кришку, то можна побачити, що через довгу трубку прокачується перекис, а через коротку - гас. Причому гас розподіляється по семи отворів.

Знизу до кришки приєднаний газифікатор. Подивимося на нього з боку камери.

Те, що нам з цієї точки представляється дном деталі, насправді є її верхньою частиною і буде приєднано до кришки ЖРД. З семи отворів гас по форсунках поллється в камеру, а з восьмого (зліва, єдине несиметрично розташовану) на каталізатор хлине перекис. Точніше вона рине не безпосередньо, а через спеціальну пластину з мікроотворами, рівномірно розподіляють потік.

На наступному фото ця пластина і форсунки для гасу вже вставлені в газифікатор.

Майже весь вільний обсяг газифікатора буде зайнятий твердим каталізатором, через який потече пероксид водню. Гас буде йти по форсунках, не змішуючись з перекисом.

На наступному фото ми бачимо, що газифікатор вже закрили кришкою з боку камери згоряння.

Через сім отворів (спеціальні гайки на фото вище) потече гас, а через дрібні отвори піде гарячий парогаза, тобто вже розкладена на кисень і водяна пара перекис.

Тепер давайте розберемося з тим, куди вони потечуть. А потечуть вони в камеру згоряння, яка являє собою порожнистий циліндр, де гас запалюється в кисні, розігрітому в каталізаторі, і продовжує горіти.

Розігріті гази надійдуть в сопло, в якому розганятися до високих швидкостей. Ось сопло з різних ракурсів. Велика (звужується) частину сопла називається докритичній, потім йде критичне розтин, а потім розширюється частина - закрітічеськая.

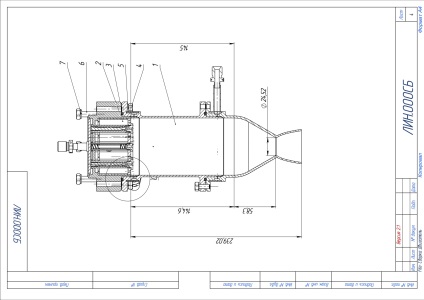

У підсумку зібраний двигун виглядає так.

Ми виготовимо ще як мінімум один екземпляр ЖРД з нержавіючої сталі, а потім перейдемо до виготовлення ЖРД з інконель.

Уважний читач запитає, а для чого потрібні штуцери з боків двигуна? У нашого ЖРД є завіса - рідина впорскується уздовж стінок камери, щоб камера не перегріватися. У польоті в завісу буде текти перекис або гас (уточнимо за результатами випробувань) з баків ракети. Під час вогневих випробувань на стенді в завісу може впорскуватися і гас, і перекис, і вода, або взагалі нічого не подаватися (для коротких тестів). Саме для завіси зроблені ці штуцера. Більш того, завіси дві: одна для охолодження камери, інша - докритичній частини сопла і критичного перетину.

Якщо ви інженер або просто хочете дізнатися докладніше характеристики і пристрій ЖРД, то далі спеціально для вас приведена інженерна записка.

Двигун працює на стабільних висококиплячих компонентах палива. Розрахункова тяга на рівні моря - 100 кгс, в вакуумі - 120 кгс, розрахунковий питомий імпульс тяги на рівні моря - 1840 м / с, в вакуумі - 2200 м / с, розрахунковий питома вага - 0,040 кг / кгс. Дійсні характеристики двигуна будуть уточнюватися в ході випробувань.

Двигун однокамерний, складається з камери, комплекту агрегатів системи автоматики, вузлів і деталей загальної збірки.

Двигун кріпиться безпосередньо до несучих елементів стенду через фланець у верхній частині камери.

Основні параметри камери

- на рівні моря - 100,0

питомий імпульс тяги, м / с:

- на рівні моря - 1840

секундний витрата, кг / с:

вагове співвідношення компонентів палива (Про: Г) - 8,43: 1

коефіцієнт надлишку окислювача - 1,00

тиск газів, бар:

- в камері згоряння - 16

- у вихідному перерізі сопла - 0,7

маса камери, кг - 4,0

внутрішній діаметр двигуна, мм:

- циліндричної частини - 80,0

- в районі зрізу сопла - 44,3

Камера являє собою збірну конструкцію і складається з форсуночного головки з інтегрованим в неї газифікатором окислювача, циліндричної камери згоряння і профільованого сопла. Елементи камери мають фланці і з'єднуються між собою болтами.

На голівці розміщені 88 однокомпонентних струменевих форсунок окислювача і 7 однокомпонентних відцентрових форсунок пального. Форсунки розташовані по концентричних колах. Кожна форсунка пального оточена десятьма форсунками окислювача, що залишилися форсунки окислювача розміщені на вільному просторі головки.

Охолодження камери внутрішнє, двоступенева, здійснюється рідиною (пальним або окислювачем, вибір буде зроблений за результатами стендових випробувань), що надходить в порожнину камери через два пояси завіси - верхній і нижній. Верхній пояс завіси виконаний на початку циліндричної частини камери і забезпечує охолодження циліндричної частини камери, нижній - виконаний на початку докритичній частини сопла і забезпечує охолодження докритичній частини сопла і області критичного перетину.

У двигуні застосовується самозаймання компонентів палива. У процесі запуску двигуна забезпечується випередження надходження окислювача в камеру згоряння. При розкладанні окислювача в газифікаторі його температура піднімається до 900 K, що істотно вище температури самозаймання пального ТС-1 в атмосфері повітря (500 К). Пальне, що подається в камеру в атмосферу гарячого окислювача, самозаймається, надалі процес горіння переходить в самоподдерживающийся.

Газификатор окислювача працює за принципом каталітичного розкладання висококонцентрованого пероксиду водню в присутності твердого каталізатора. Утворений в результаті розкладання пероксиду водню парогаза (суміш водяної пари і газоподібного кисню) є окислювачем і надходить в камеру згоряння.

Основні параметри газогенератора

- стабілізований пероксид водню (концентрація за вагою),% - 85 ± 0,5

витрата пероксиду водню, кг / с - 0,476

питоме навантаження, (кг / с пероксиду водню) / (кг каталізатора) - 3,0

час безперервної роботи, не менше, с - 150

параметри парогаза на виході з газифікатора:

- температура, К - 900

Газификатор інтегрований в конструкцію форсуночного головки. Її стакан, внутрішнє і середнє днища утворюють порожнину газифікатора. Днища пов'язані між собою форсунками пального. Відстань між днищами регулюється висотою склянки. Обсяг між форсунками пального заповнений твердим каталізатором.