Свердління здійснюється в основному на свердлильних верстатах. У тих випадках, коли деталь неможливо встановити на верстат або коли отвори розташовані у важкодоступних місцях, свердління ведуть за допомогою коловороту, тріскачок, дрилів, ручних електричних і пневматичних свердлильних машинок.

Тріскачка застосовується для ручного свердління отворів великих діаметрів (до 30мм), а так само для свердління отворів в незручних місцях, коли не можна застосовувати свердлильний верстат, електричну або пневматичну свердлильну машинку.

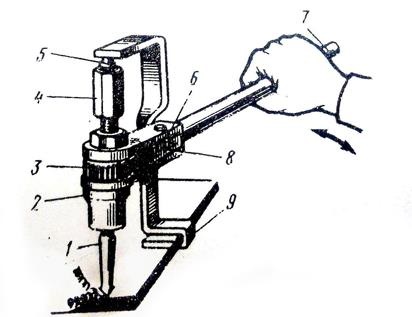

Тріскачка має шпиндель 2 (рис.9.4), який входить в вилку 6 рукоятки 7. На одному кінці шпинделя є отвір для закріплення свердла 1. на іншому нарізана прямокутна різьба, на яку навертається довга гайка 4. закінчується центром 5. Для свердління за допомогою тріскачки застосовують скобу 9. дозволяє встановити тріскачку в певному положенні. Обертальний рух здійснюється храповим колесом 3. наглухо закріплюється на шпинделі.

Малюнок 9.4. тріскачка

Собачка 8 при повороті рукоятки на невеликий кут упирається в зуб храпового колеса і повертає його, а разом з ним і шпиндель на той же кут. Пружина весь час підтискає собачку до храповими колеса.

Чергуючи поворот рукоятки на # 8531; ... # 8543; 4 обороту то в одну сторону, то в іншу сторону, здійснюють обертання шпинделя, який повертається тільки в одну сторону. У зв'язку з тим, що рукоятка має достатню довжину (300 ... 400 мм), в значній мірі полегшується зусилля робітничого руху. Подача на один оборот свердла становить 0,1 мм.

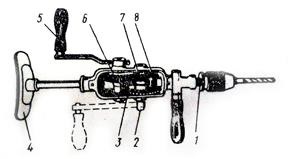

Ручна дриль (рис. 9.5) застосовується для свердління отворів діаметром до 10 мм. На шпинделі 1 встановлено конічне зубчасте колесо яке може з'єднуватися з конічним колесом 8. У цьому випадку при обертанні вала 2 рукояткою шпиндель 1 отримує одну частоту обертання, а при з'єднанні зубчастого колеса 7 з зубчастим колесом 6 і обертанні рукоятки 5 - іншу, тому така дриль називається двошвидкісний. Свердління ручним дрилем виконують на низьких і високих підставках, а так само з затискачем деталей в лещатах. Прийоми тримання дрилі при цьому різні.

Малюнок 9.5. Ручна дриль:

1-шпиндель, 2-вал, 3, 6-8-зубчасті колеса, 4-упор, 5-рукоятка

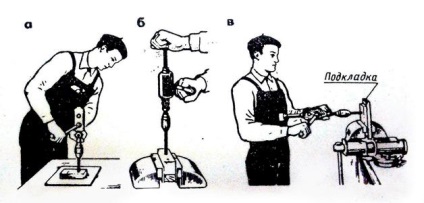

Свердління на низькій підставці отвори Ø 6 ... 10 мм вимагає значно меншого тиску на дриль, ніж свердління на високій підставці. При свердлінні на низькій підставці (рис. 9.6, а) дриль тримають правою рукою за рукоятку обертання, лівої - за нерухому рукоятку, а грудьми впираються в нагрудник. Рукоятку обертають плавно, без ривків. Дриль тримають строго вертикально, без гойдання, інакше свердло може зламатися.

Свердління на високій підставці отвори Ø2 ... 4 мм (рис. 9.6, б), як правило, виконують на верстаті і на відміну від свердління на низькій підставці натискають на дриль не грудьми, а лівою рукою, якою беруть за нагрудник; правою рукою утримують рукоятку обертання. Злегка натискаючи на нагрудник, виконують пробне засвердлювання. Якщо отвір розміщений правильно, підсилюють тиск лівою рукою на нагрудник і продовжують свердлити до кінця. При цьому не допускають похитування інструменту, щоб не зламати свердло.

Малюнок 9.6. Свердління ручним дрилем:

а - на низькій підставці, б - на високій підставці в лещатах, в - в лещатах за допомогою горизонтальному положенні дрилі

Свердління деталей, затиснутих в лещатах у вертикальному положенні, при горизонтальному положенні дрилі (рис. 9.6, в) є дуже складним, особливо на самому початку роботи - свердло виходить з кернового поглиблення при найменшому ослабленні тиску чи перекосі дрилі. Деталь затискають в лещатах так, щоб кордони отвори були розташовані вище губок лещат більш ніж на половину діаметра патрона. Дриль тримають в горизонтальному положенні лівою рукою за нерухому рукоятку, а правою рукою - за рукоятку обертання і виконують пробне засвердлювання, плавно обертаючи рукоятку. При виході свердла послаблюють натиск і зменшують частоту обертання.

Ручні свердлильні електричні машини застосовують при монтажних, складальних і ремонтних роботах для свердління і розгортання отворів. Вони бувають трьох типів.

Машини легкого типу призначені для свердління отворів Ø 8 ... 9 мм. Корпус таких машин зазвичай має форму пістолета.

Машини середнього типу, зазвичай мають одну замкнуту рукоятку на задній частині корпусу, використовують для свердління отворів діаметром до 15 мм.

Машини важкого типу, які переважно мають дві рукоятки на корпусі або дві рукоятки і грудної упор, застосовують для вертикального і горизонтального свердління в сталевих деталях отворів Ø20 ... 80 мм.

Безпека праці. При роботі ручними електричними машинами необхідно виконувати наступні вимоги безпеки:

- працювати тільки в гумових рукавичках і калошах; при відсутності калош під ноги необхідно підкладати гумовий килимок; корпус ручних свердлильних електричних машин повинен бути заземлений;

- перед включенням ручної свердлильної електричної машини необхідно спочатку переконатися в справності проводки і ізоляції, а так само в тому, чи відповідає напруга в мережі напрузі, на яку розрахована дана машина;

- включати ручну свердлильну електричну машину тільки при вийнятому з просвердлений отвори свердла, а виймати свердло з патрона тільки після виключення свердлильної машини;

- періодично спостерігати за роботою щіток електродвигуна машини; щітки повинні бути добре прошліфовані (при нормальній роботі не іскрять).

На свердлильних верстатах можуть бути виконані наступні роботи:

- свердління наскрізних і глухих отворів;

- зенкерование, що дозволяє отримати більш високий квалітет і меншу шорсткість поверхні отворів у порівнянні зі свердлінням;

- розточування отворів, здійснюване різцем на свердлильному верстаті;

- зенкование, що виконується для отримання у отворів циліндричних і конічних поглиблень і фасок;

- розгортання отворів, що застосовується для отримання необхідних точності і шорсткості;

- вигладжування, вироблене спеціальними роликовими оправками, або розвальцьовування, що має призначення ущільнення - згладжування гребінців на поверхні отвору після розгортання деталей з дюралюмінію, електрона і ін .;

- нарізування внутрішньої різьби мітчиком;

- цекованіе - підрізання торців зовнішніх і внутрішніх припливів і бобишек.

Цими видами робіт не вичерпуються можливості свердлильних верстатів, на яких виконують і інші операції.

Свердлильні верстати діляться на три групи - універсальні (загального призначення), спеціалізовані і спеціальні.

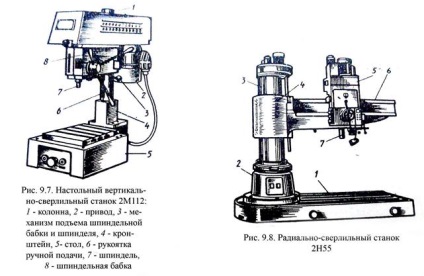

Універсальні свердлильні верстати. До універсальних відносяться вертикально і радіально-свердлильні верстати. У вертикально-свердлильних верстатів шпиндель розташований вертикально. Однією з різновидів вертикально-свердлильних верстатів є настільні вертикально-свердлильні верстати.

Настільний вертикально-свердлильний верстат 2М112 (ріс.9.7) призначений для свердління отворів діаметром не більше 12 мм в невеликих деталях. Ручна подача шпинделя здійснюється обертанням рукоятки 6. На перемикачі є написи "Ліворуч", "0", "Вправо". Для здійснення правого або лівого обертання важіль барабанного перемикача повертають у відповідне положення.

Радіально-свердлильний верстат 2Н55 (рис. 9.8) призначений для обробки отворів головним чином в середніх корпусних деталях. На верстаті можна виконувати свердління в суцільному матеріалі, розсвердлювання, зенкування, розгортання і розточування отворів, нарізування різьблення мітчиками та інші операції.

Перед роботою змазують все труться верстата і заливають масло в маслянки.

Під час роботи перевіряють рукою ступінь нагріву підшипників. Щоб уникнути нещасного випадку перед перевіркою електродвигун вимикають і перевірку здійснюють при непрацюючій пасової або зубчастої передачі.

Після закінчення роботи стіл верстата і його пази ретельно очищають від бруду і стружки, протирають і змащують тонким шаром масла.

Для забезпечення точності при свердлінні всі деталі, за винятком дуже важких, міцно закріплюють на столі свердлильного верстата. Для установки і закріплення оброблюваних деталей на столі свердлильного верстата застосовують різні пристосування, найбільш поширеними з яких є прихвати з болтами, машинні лещата (гвинтові, ексцентрикові і пневматичні), призми, опори, косинці, кондуктори, спеціальні пристосування.

Кріпильні прихвати застосовують чотирьох видів - пальцеві, вилкоподібний, плиткові і вигнуті. Для надійного кріплення невеликих деталей досить одного прихвата, а для кріплення великих деталей потрібно два або кілька прихватов.

Кріпильні болти. У столах всіх свердлильних верстатів є Т-образні пази, в які вставляють болти для кріплення пристосувань.

При різних роботах застосовують болти різних видів. Для звичайного кріплення застосовують болти з квадратною голівкою, які вставляють з кінця Т-образного паза. Болти з Т-подібною головкою можна вставити в будь-яке місце паза, а потім повернути на 90 # 730 ;.

Підготовка до свердління

При свердлінні за допомогою електричної дрилі необхідно переконатися в її справності та відповідності патрона діаметру використовуваного свердла. Вставити свердло хвостовиком в патрон і щільно затиснути за допомогою затискного ключа. Провести контрольне неодружене включення дрилі і переконатися у відсутності биття. Якщо свердло "б'є", його необхідно вийняти з патрона, відключивши дриль від мережі, і закріпити заново, звертаючи особливу увагу на центрування. Перед свердлінням глухого отвори використовувати пристосування, що забезпечує подачу свердла до потрібної глибини.

При свердлінні на верстаті різальний інструмент закріплюють в конусному отворі шпинделя або свердлильному патроні. Заготівлю закріплюють на столі верстата способами в залежності від її розмірів, конфігурації. Дрібні деталі при свердлінні в них отворів діаметром до 10 мм можна закріпити в ручних лещатах або підтримувати плоскогубцями.

Свердла з циліндричним хвостовиком кріпляться в трикулачні або цангові патрони. При обертанні обойми спеціальним ключем за годинниковою стрілкою кулачки поступово сходяться, опускаючись вниз (виходу з патрона) і затискаючи хвостовик свердла. При обертанні проти годинникової стрілки кулачки розходяться і звільняють свердло. Цангові патрони для свердел невеликого діаметру використовуються в свердлильних верстатах і забезпечують точне закріплення за допомогою пружинної розрізний втулки-цанги.

Заточка свердел вимагає навику, тому що ріжучі кромки повинні бути заточені ідентично.

Свердло тримають великим і вказівним пальцями лівої руки у ріжучої частини, а правою рукою підтримують хвостовик. Встановивши свердло на підручник загострювальної верстата, підводять його до периферійної поверхні шліфувального круга так, щоб ріжучі кромки були вгорі. Повертаючи свердло правою рукою плавними дуговими рухами справа наліво і, злегка притискаючи його до кола, заточують обидві ріжучі кромки. Після заточування свердла піддають правці - зняття нерівностей ріжучих крайок на шліфувальному колі з більш дрібною зернистістю.