З усіх видів опалювальних установок, що працюють на твердому паливі, найбільш ефективними вважаються агрегати, в яких при спалюванні дров або вугілля відбувається піроліз. Це процес допалювання газів, що виділяються з дров або вугілля при їх тлінні, що дозволяє передавати теплоносія майже всю енергію згоряння палива. Даний принцип використовує схема піролізного котла, в якій реалізовано виділення горючого газу з палива та його подальше спалювання.

Конструкція і компонування елементів установки

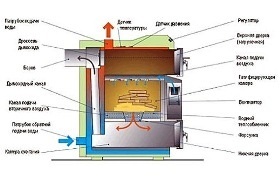

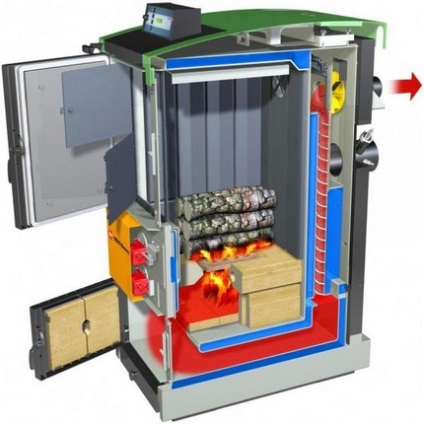

На відміну від класичних твердопаливних установок пристрій піролізних котлів тривалого горіння передбачає дві камери згоряння замість традиційної топки. У першій камері здійснюється повільне горіння за рахунок недостатньої кількості повітря. При цьому паливо починає виділяти так званий піролізний газ, що перетікає у вторинну камеру разом з продуктами згорання. Туди ж подається достатня кількість повітря, внаслідок чого газ запалюється і згорає, нагріваючи водяну сорочку агрегату.

Розташування двох камер може бути різним, оскільки опалювальні котли піролізного типу можуть працювати як на природній тязі димоходу, так і за допомогою примусової подачі повітря вентилятором. В установках, що використовують природну тягу, вторинна камера розташована над первинної і повітря проходить через паливо від низу до верху. При штучно створюваної тязі головна топка, навпаки, знаходиться над камерою допалювання і потік повітря спрямований зверху вниз. Це відображають представлені нижче схеми пристрою піролізних котлів з різною компоновкою камер.

Способи подачі повітря для горіння

До висоти і діаметру димоходу пред'являються підвищені вимоги, коли схема подачі повітря в піролізному котлі передбачає використання звичайної тяги. Її повинно вистачати на подолання опору газоповітряного тракту установки і димохідної труби, а також на створення розрідження в топці величиною 16-20 Па. Підібрати діаметр можна по вихідного патрубка, а висота повинна бути не менше 5-6 м.

Примусова подача повітря в обидві камери може здійснюватися трьома способами:

Зазвичай схема піролізного котла, передбачає установку вентилятора в режимі нагнітання. Це пояснюється тим, що звичайний нагнітач за вартістю доступніше ніж димосос, так як останній повинен витягати гази з високою температурою. З цієї причини його конструктивні елементи коштують дорожче.

Провідні виробники піролізних котлів встановлюють на свої вироби димососи на виході продуктів горіння. Причина - забезпечення безпеки для людини, котра відкрила дверцята топки в робочому режимі. Димосос створює розрідження, тому полум'я не спалахне через відкритий отвір людині в обличчя.

При великої потужності установки виробниками застосовуються вентилятори для котлів обох типів, на вході і виході газоповітряного тракту.

Виготовлення піролізного котла

Ефективність цього виду установок на дровах стала причиною їх популярності у майстрів, які можуть виготовляти твердопаливні котли піролізного типу власними силами з наявних матеріалів. Процес цей досить трудомісткий і вимагає навичок виконання слюсарних і зварювальних робіт, деякого мінімуму інструментів і обладнання:

- апарат для електрозварювання;

- Кутова шліфувальна машина;

- дриль електрична;

- набір слюсарних інструментів.

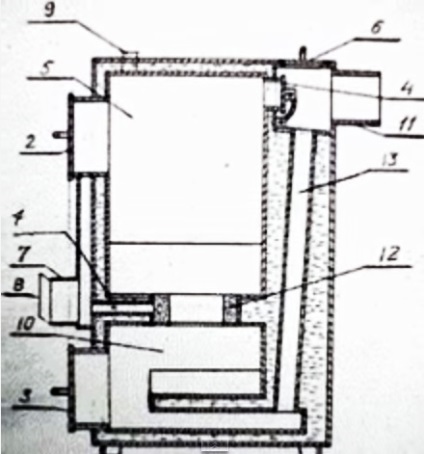

Якщо є навички, інструменти та велике бажання, то можна виготовити агрегат, використовуючи наступний креслення піролізного котла на природній тязі:

1 - повітряний канал; 2 - дверцята для завантаження палива; 3 - дверцята вторинної камери; 4 - заслінка прямий тяги; 5 - первинна камера; 6 - верхня кришка; 7 - вхідний канал для подачі повітря; 8 - повітряна заслінка; 9 - патрубок для групи безпеки; 10 - вторинна камера допалювання; 11 - патрубок приєднання димоходу; 12 - форсунка; 13 - жаротрубний теплообмінник.

Матеріалом для виготовлення камер може служити жароміцний легована сталь, але це дорогий матеріал, тому майстри беруть просту вуглецеву сталь товщиною 5 мм. Для захисту її від високої температури в нижній частині топки виконується футерування піролізного котла вогнетривкою цеглою. Їм же потрібно захистити днище вторинної камери, куди спрямований факел полум'я. Для обшивки водяної сорочки застосовується листовий метал товщиною 3 мм, його приварюють до ребер жорсткості зі смугової сталі. З такого ж металу виготовляють дверцята, кришку і обрамлення прорізів.

Передачу тепла від димових газів пристрій котла передбачає через жаротрубний теплообмінник, що знаходиться всередині водяної сорочки. Для його виготовлення підійдуть безшовні сталеві труби з вуглецевої сталі зовнішнім діаметрів 48 або 57 мм. Кількість труб слід підібрати по необхідної площі поверхні теплообміну, для чого виконується розрахунок піролізного котла.

З огляду на, що паливо в піролізних агрегатах горить довго (до 12 годин) і продуктивно, деякі власники класичних установок прямого горіння замислюються про те, чи можна їх модернізувати. Така переробка твердопаливного котла в піролізний можлива, але за умови, що топка агрегату зроблена з металу, а не чавуну. Решітка забирається і за допомогою електрозварювання на її місці закріплюється перегородка, що розділяє головну топку і зольник, який буде виконувати роль вторинної камери. Між ними встановлюється форсунка. Крім цього, знадобиться організувати подачу повітря в обидві камери, треба виготовити повітряні канали і встановити їх, як показано на кресленні.

Як правило, переробка котла в піролізний відбувається не на заводських агрегатах, а на саморобних, це розширює можливості для удосконалення конструкції. Можна міняти прохідний перетин форсунки, розміри обох камер або площі поверхневого теплообміну, домагаючись найкращих показників тривалості горіння і підвищення ККД установки.

Розрахунок піролізного котла

Розрахунок починається з визначення величини температурного напору, ºС:

- Т - перепад температур продуктів згоряння перед теплообмінником і після нього;

- Δt - різниця між температурами в трубопроводах подачі і повернення теплоносія.

Отримане значення Ƭ підставляють в формулу:

- Q - розрахункова потужність опалювальної установки, Вт;

- k - коефіцієнт теплопередачі, дорівнює 30 Вт / м 2 ºС.

Укрупнений розрахунок потужності піролізного котла (Q, кВт) виконується виходячи з площі будівлі. Її значення потрібно приймати по зовнішньому обміру будинку, результат розділити на 10. Сенс цієї дії в тому, що на обігрів кожних 100 м 2 будівлі потрібно орієнтовно 10 кВт теплової енергії. Отриманий результат - це розрахункова потужність системи опалення, а джерело тепла приймається з коефіцієнтом запасу. Він залежить від регіону проживання і коливається від 1,1 до 1,5.

Пуско-налагоджувальні роботи

Після того як збірка піролізного котла завершена, потрібно обов'язково перевірити герметичність зварних з'єднань. Водяна сорочка наповнюється водою, потім в неї накачується повітря, створюючи надлишковий тиск. Неякісно зварені шви дадуть про себе знати протечками. Тепер можна робити випробування, краще це робити на вулиці, подаючи проточну воду зі шланга. Якщо на агрегаті встановлена група безпеки, то можна наповнити резервуар котла водою і перевірити його роботу при критичному тиску 2-2,5 Бар. Порядок випробувань наступний:

- Приєднати тимчасовий димохід, завантажити в камеру паливо і відкрити заслінку прямий тяги.

- Припинити подачу проточної води, передбачивши для цього тимчасовий кран.

- Провести розпал та запуск піролізного котла. Як тільки дрова розгоряться, заслінку прямий тяги потрібно прикривати, щоб почався процес піролізу.

- Відкривши дверцята вторинної камери, переконатися в наявності факела полум'я. Тут потрібно регулювання піролізного котла, потрібно добитися рівного і стійкого факела, відкриваючи або закриваючи повітряну заслінку.

- Закрийте дверцята і спостерігати за показаннями термометра і манометра. У закритій водяній сорочці процес пароутворення може початися при досягненні тиску 1,5 Бар, в цей час треба уважно відстежувати температуру.

- Якісно зварені піролізні котли опалення можуть витримувати тиск до 3 Бар, але не варто ставити рекорди. Досить, якщо запобіжний клапан, налаштований на тиск 2 або 2,5 Бар почне скидати пар, тоді можна відкривати кран і відновлювати циркуляцію води. Заслінку подачі повітря треба закрити, щоб паливо почало затухати.

Будьте обережні, проводячи такі випробування, є небезпека обваритися окропом через необережність або при розриві водяної сорочки.

Підключення котла до системи опалення

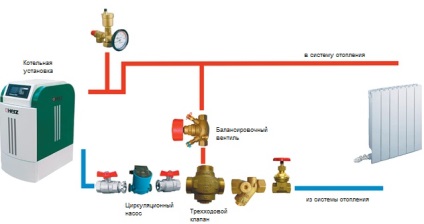

Останній етап - підключення піролізного котла і виконання його обв'язки. Як і у всіх твердопаливних установках, треба виключити утворення конденсату на внутрішніх стінках топки під час розігріву. Це явище скорочує термін служби корпусу топки, оскільки конденсат містить включення сірки і викликатиме інтенсивну корозію металу. З цієї причини обв'язка котла опалення повинна бути виконана за схемою, що не допускає потрапляння в сорочку холодної води при розігріві.

Нижче наведена класична схема підключення піролізного котла до системи опалення з балансувальним вентилем між подає і зворотним трубопроводами.

Перемичка утворює малий контур, в якому теплоносій приводиться в рух циркуляційним насосом. Наведена на схемі обв'язка піролізного котла опалення дозволяє воді циркулювати по малому контуру, прогріваючись разом з агрегатом. Термостатичний триходовий клапан почне підмішувати холодну воду із системи в той момент, коли в малому контурі температура води досягне заданого значення, зазвичай це 45-50 ºС.

Робоча температура в системі опалення лежить в межах 60-80 ºС, піднімати її вище доводиться рідко. Якщо при роботі в цьому діапазоні температур у вашому будинку прохолодно, то треба шукати причину в самій системі. Збільшувати температуру не має сенсу, це тільки збільшить витрату дров в піролізному котлі.

висновок

Піролізні установки, зроблені своїми руками, набувають все більшої затребуваність. Причина - висока вартість котлів заводського виготовлення, саморобні агрегати часто виявляються єдиною альтернативою. Єдиний недолік - паливо для піролізних котлів повинно мати вологість не вище 25%, інакше процес піролізу буде слабким, що впливає на продуктивність установки.

Рекомендуємо: