Основна частина пропілену виробляється як супутній продукт етилену виробництва (на піроліз припадає 60% світового виробництва пропілену). Значну частину пропілену витягують з газів каталітичного крекінгу, поділом пропан-пропіленової фракції.

Очікується, що протягом кількох наступних років виробництво пропілену на тонну етилену знизиться через застосування на етиленових заводах більш легкого вуглеводневої сировини, такого як етан. У зв'язку з цим доцільно розглянути й інші способи отримання пропілену - дегидрирование пропану і метатезіс олефінів.

Опис процесу піролізу

З точки зору режиму роботи і сировини, установка з виробництва олефінів - це фактично звичайна установка термічного крекінгу.

Піроліз такої сировини, як бензинова фракція і нафта здійснюється в трубчастих печах з вертикальними змійовиками при 750 - 900 ° C. Сировина по жароміцним трубах з високою швидкістю протягом часток секунди (0,3-0,5с) пропускається через блок печей. Для зменшення парціального тиску вуглеводнів в зоні реакції вуглеводневу сировину розбавляється водяною парою в співвідношенні 1: 1. У процесі піролізу відбувається глибоке розщеплення граничних вуглеводнів (включаючи і розщеплення по бічних ланцюгах), розщеплення нафтенових кілець і інтенсивна дегідрогенізація шестичленних нафтенов (ряду циклогексана) з утворенням ароматичних вуглеводнів. В результаті утворюється переважно етилен, пропилен і складна суміш рідких вуглеводнів, головним чином ароматичних.

При виході з печі утворився газ (пірогазу) піддають гарту. Після охолодження до 350оС газ надходить в котли - утилізатори, де він віддає свою теплоту теплоносія. Остаточно газ охолоджується в холодильнику, після чого продукти піролізу проходять поділ і очищення. Для виділення пропілену з піролізного газу застосовують метод ректифікації.

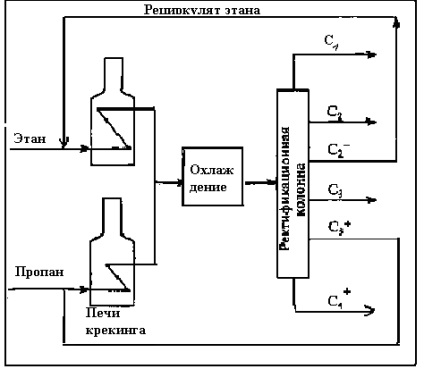

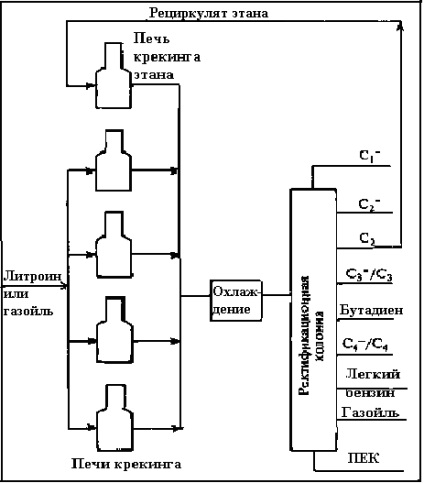

Нижче представлені значення виходів продуктів на установках з виробництва олефінів з різного виду сировини і схеми піролізу етан-пропанового і важкої фракцій.

Виходи продуктів на установках з виробництва олефінів в залежності від виду сировини

Мал. 1.1. Виробництво олефінів. Піроліз етан-пропанового фракції

Мал. 1.2. Виробництво олефінів. Піроліз висококиплячих фракцій.

До теперішнього часу описаний вище піроліз в трубчастих печах є найбільш освоєним і широко поширеним промисловим методом синтезу олефінів. У той же час пропонуються та принципово нові методи здійснення піролізу. До їх числа відносяться ініційований, окислювальний і гідропіроліз, а також термоконтактним варіанти цього процесу.

Характеристика сировини, що використовується для піролізу у виробництві олефінів.

Апаратурнеоформлення піролізу залежить від використовуваного сировини. Установки по виробництву олефінів сконструйовані так, щоб виробляти піроліз різних видів сировини, а саме: етан-пропанового суміші, пропану, бутану, Нафти, газойля.

Найбільш простий є установка піролізу етану. У разі етану також забезпечується найбільший вихід цільового продукту. Хороші результати також дають вищі алкани. За ними по ефективності стоять циклогексан і алкілціклогексани. Потім в сторону погіршення цей ряд продовжують изомеризовать алкани.

Приблизно на тому ж рівні варто ефективність піролізу пропану. Що ж стосується ароматичних вуглеводнів, то в кращому випадку вони не знижують газоутворення, а в гіршому - перетворюються в смоли і кокс. Досить високу ефективність в якості сировини піролізу показують прямогонні бензини. При оптимальній схемі, крім багатого алкенами пірогазу, утворюється ще й піроконденсата, що містить значну кількість бензолу. В цілому вихід цільових продуктів при піролізі прямогонного бензину можна довести до 70%. Решта припадає на частку метано-водневої фракції, смоли і коксу.

На жаль, вести піроліз, використовуючи найкраща сировина, можливо далеко не завжди. Для підвищення ефективності піролізу в даний час досить часто використовуються важкі фракції нафти, включаючи мазут. Вихід цільових низьких алкенов при використанні такої сировини, звичайно, істотно зменшився, подорожчало і обладнання, але в цілому така переробка все одно є досить вигідною справою. Попередньо фракції мазуту піддають каталітичної гідрообробки, а продукти піролізу використовують комплексно. Крім етилену і пропилену використовують також фракції С4 і C5, з яких потім отримують бутени, 1,3-бутадієн, 2-метил-1,3-бутадієн (ізопрен) і 2,4-Пентада. Рідку частину піроконденсата потім відправляють на виробництво бензолу, а пірогазу переробляють в ректифікаційних колонах, отримуючи цільові алкени.

Нижче наведені показники якості нафтових фракцій, використовуваних для піролізу на виробництвах СНД.

Показники якості бензину

Опис промислових установок піролізу.

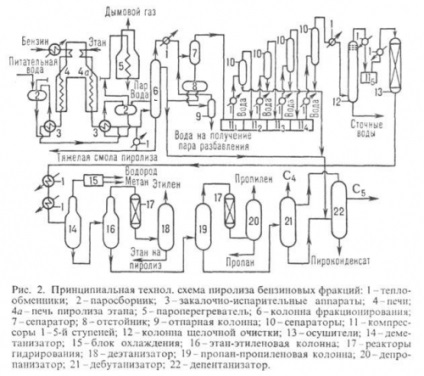

Принципова технологічна схема установки ЕП-300 продуктивністю 300 тис. Тонн етилену і до 150 тис. Тонн пропілену в рік включає вузли власне піролізу, а також вузли підготовки, компримування, очищення, осушення і поділу пірогазу.

Технологічна схема піролізу газу етан / пропан мало відрізняється від такої для важкого сировини. Але чим важче сировина, що надходить на олефінове установку, тим більше ускладнюється обладнання і тим воно дорожче. Для виробництва одного і того ж кількості олефінів печі крекінгу газойлю повинні переробляти в п'ять разів більше сировини, ніж печі крекінгу газу. При проектуванні установок, розрахованих на великі обсяги сировини, враховують такі чинники, як розмір труб, необхідних для нагрівання сировини, оптимальний час перебування в реакторі для кожного виду сировини, а також режим процесу - тиск, температуру і співвідношення сировини і водяної пари в вихідної суміші .

Нижче представлена технологічна схема піролізу нафтових фракцій на установці ЕП-300

Піроліз проводять в обігрівається реакторі (пірозмеевіке) в неізотерміческімі. режимі, зазвичай з монотонним підвищенням температури по довжині потоку. Основні фактори, що впливають на результати піролізу - температура реактора, час перебування сировини в реакційній зоні і концентрація розчинника - водяної пари. Піроліз проводять в спеціально сконструйованих піролізних печах трубчастого типу. До 1960-х рр. застосовували печі з горизонтальним розташуванням змійовиків в радіантної секції з продуктивністю по етилену до 20 тис. т / рік. У сучасних печах застосовують вертикальне розташування змійовиків радіантної секції, а конвекційну поміщають у верхній частині печі. Такі печі піролізу характеризуються високою поверхневою щільністю теплового потоку (до 185 кВт / м2), високим тепловим ККД (до 94%) і продуктивністю (до 113 тис. Т / рік), мають змійовик невеликої довжини (25-35 м). На сучасних великотоннажних виробництвах зазвичай використовують паралельно працюють установки для піролізу нафтової фракції і етану (на 8-9 установок для нафтової фракції 1-2 установки для етану).

В ході виробництва необхідно зберегти виникають вже на перших стадіях процесу індивідуальні алкени, так як саме вони і є цільові продукти піролізу. Для цього застосовують метод гарту, який дозволяє зупинити ланцюгові реакції рекомбінації хімічних радикалів різким зниженням температури. На практиці для цього максимально підвищують температуру в піролізних печах, максимально збільшують швидкість подачі сировини в змійовик, а на закінчення, після виходу продуктів піролізу з печі, різко охолоджують їх в спеціальному пристрої - гартівно-випарному апараті.

Продукти піролізу спочатку охолоджують до 400 0C в гартівно-випарних апаратах (в них отримують насичений водяну пару з тиском 12 МПа, який після нагрівання в пароперегрівачі до 540 0C застосовують для енергоприводів компресорів і насосів). У вузлі підготовки отриманий газовий потік охолоджують до 1800C змішанням з циркулюючої важкої смолою і фракционируют з виділенням власне пірогазу, піро-конденсату і води. У вузлі компримування, очищення і осушення пірогазу стискають до 1,9-4 МПа п'ятиступеневим компресором з охолодженням і виділяють рідкі вуглеводні після кожного ступеня стиснення. Після 4-го ступеня пірогазу необхідно чистити від H2S і CO2 (при 1,9 МПа), а після 5-й-осушування цеолітом (при 4 МПа). У вузлі газоразделенія відбувається низькотемпературна ректифікація з виділенням індивідуальних продуктів.

Етан-етиленових і пропан-пропіленову фракції піддають селективного гідрування для видалення ацетилену, аллена, метілацеті-лена (джерелом водню є воднева фракція пірогазу). При комплексному хімімческом використанні продуктів піролізу виділяють також ацетилен і його похідні. Вихід і склад газоподібних і рідких продуктів піролізу залежить від властивостей сировини і режиму процесу (табл. 1.6).

Умови і результати промислового піролізу різних видів сировини