ЗНИЖЕННЯ енерговитрат ПІД ЧАС ВИКОНАННЯ КОКСУ

Енергоємність металургійного коксу складає 1170 - 1180 кг у. т. / т коксу. Близько 200 кг у. т. витрачається при його виробництві, що приблизно в два рази більше, ніж при отриманні 1 т окускованного шихти. Однак з урахуванням розподілу частки цих матеріалів в шихті (близько 1,7 - 1,8 агломерату та обкотишів і 0,5 т коксу на 1 т чавуну) роль енерговитрат при отриманні коксу в енергоємності чавуну менше, ніж витрат на підготовку залізорудної сировини.

Основні шляхи зниження паливно-енергетичних витрат при виробництві коксу пов'язані з підігрівом вугільної шихти і сухим гасінням коксу. Зазвичай завантаження вугілля в коксові печі має вологість 6 - 12%. При підігріві вугілля до 150 - 200 ° С він стає практично сухим. Використання підігрітого вугілля одночасно дозволяє збільшити продуктивність коксових печей і поліпшити якість коксу. У зв'язку з підігрівом енергоємність коксу знижується на 5 - 15 кг у. т. / т. В цілому способи підігріву вугілля поки не розроблені. Перспективними є підігрів і сушка подрібненого вугілля в киплячому шарі. Сухе гасіння коксу дозволяє знизити його енергоємність на 40 - 50 кг у. т. / т. Установки для сухого гасіння коксу вперше розроблені в СРСР, і справу в основному складається в розширенні. їх застосування. В даний час цими установками обладнані лише 15 - 20% коксових печей.

Економія коксу в доменних печах.

У енергоємності; граничного чавуну на частку коксу і природного газу за вирахуванням паливних ВЕР (200 - 250 кг у. т. / т чавуну) в середньому припадає 57 - 62%, шихти 21 - 23%, кисню 3,5 -4,5%, повітряного дуття 2 - 2,5%. Особливістю використання палива в доменному переділі є те, що 65 - 70% його енергії витрачається на відновлення заліза з руди. Наприклад, з реакції непрямого відновлення зі стехиометрическими коефіцієнтами відповідно до умов рівноваги при 700 ° С (при рівновазі з Fe СО / СО2 = 1,5).

FeO + 2.5CO = Fe + CO2 + 1,5СО

випливає, що на 1 кг заліза витрачається 0,536 кг вуглецю. Тому не вдається істотно знизити енергоємність чавуну. При вдувании в доменні печі різних паливних добавок переслідується насамперед мета економії дефіцитного коксу за рахунок використання менш дефіцитних видів палива - природного газу, мазуту, вугільного пилу та ін.

Нижній щабель теплообміну, або зона прямого відновлення заліза, є визначальною у витраті коксу. Збільшення відновної здатності газів шляхом введення вуглеводневого палива пов'язано з підвищенням концентрації СО і Н2. У цьому ж напрямку діє збагачення дуття киснем і застосування офлюсованного агломерату та обкотишів. Водень в значній мірі збільшує швидкість відновлення рудного матеріалу. З ростом змісту відновлювальних газів і їх тиску ступінь непрямого відновлення заліза збільшується, що зазвичай призводить до скорочення витрат коксу. Однак вплив вдуваемого палива і інших чинників неоднозначно позначається на роботі печі і економії коксу. Між кількістю вдуваемого палива, витратою кисню, температурою підігріву і вологістю дуття повинні бути встановлені певні співвідношення, при яких умови роботи печі оптимальні. Вони відповідають певному температурному станом нижній сходинці теплообміну печі і її газодинамическому режиму. Наприклад, теоретично, і практично доведено, що найбільший економічний ефект досягається при застосуванні комбінованого дуття, якщо на 1 м3 кисню вдувається 1,1 - 1,2 м 3 природного газу, 0,8 -1,0 кг мазуту або вугільного пилу. Витрата природного газу і кисню в даний час складає 100 - 120 м 3 / т. Середня температура доменного дуття складає близько 1100 ° С, намічено її поступове підвищення до 1200 ° С (в окремих випадках при використанні насипний насадки 1300 - 1400 ° С). Очікуване найбільше зниження витрати коксу за рахунок оптимізації параметрів дуття складе близько 100 кг / т, тобто витрата коксу в середньому зменшиться не більше ніж до 400 кг / т.

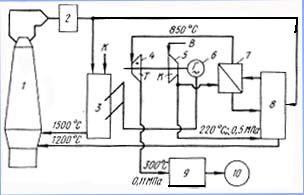

Вдування гарячих відновних газів (рис. 8.2), наприклад отриманих шляхом очищення (відмивання колошникового газу від СО2), конвертації природного газу та іншого палива, за прогнозами має привести до подальшого зниження витрати коксу (до 300 - 350 кг / т і менше) і збільшення продуктивності печей. При використанні очищеного колошникового газу передбачається майже повністю виключити використання більш дефіцитного природного газу і знизити приведені витрати на виробництво чавуну.

Основні вимоги до відновного газу: максимальна концентрація в ньому СО і Н2 при мінімальному вмісті СО2. Н2 О, СН4 і сажі. Відновлювальний газ може бути отриманий шляхом конверсії вуглеводневого палива та газифікації вугілля киснем, вуглекислим газом і паром. Деякі показники процесів конверсії природного газу наведені в табл. 8.1 і 8.2. Киснева конверсія за капітальними витратами і експлуатаційними витратами є найбільш економічною. Пояснюється це простотою конструкції установки і відсутністю каталізаторів.

Таблиця 8.1. Показники різних процесів конверсії природного газу (на 1000 м 3 конвертованого газу) природного газу, м 3.

Процеси парової і углекислотной конверсії значно складніше в обслуговуванні і для їх проведення потрібна установка громіздкою апаратури, що не завжди компенсується більш високими відновлювальними властивостями одержуваних газів.

Ефективність підвищення відновного потенціалу колошникового таза за рахунок конвертації природного газу в значній мірі залежить від вмісту в ньому азоту, тобто і від збагачення доменного дуття киснем.

На сучасному рівні очищення контрольованих атмосфер відмивання колошникового газу від СО2 може бути проведена адсорбционно-десорбцірнним способом із застосуванням водяного розчину моноетаноламіна (МЕА). Цей процес, за деякими даними, вважається відносно дешевим, що дозволяє підвищити відновний потенціал відпрацьованого газу. Однак для здійснення обробки колошникового газу за такою технологією будуть потрібні значні площі (близько 10 га на одну доменну піч). Крім того, спосіб очищення газів із застосуванням МЕА відрізняється високою енергоємністю і, що найголовніше, значним забрудненням навколишнього середовища парами і аерозолями МЕА (ПДКр.з = 0,5 мг / м 3).

Розвиток мембранної технології, плазмохімії, а також вдосконалення каталітичних процесів і каталізаторів в подальшому, мабуть, дозволять різко зменшити габарити установок підготовки колошникового газу для повторного використання його в доменних печах. Наприклад, уже в даний час Білоруським політехнічним інститутом з метою виробництва діоксиду вуглецю (застосовується в харчовій промисловості, зварювальному виробництві, нафтохімії та інших галузях) розроблений економічний і екологічно чистий спосіб очищення відпрацьованих газів від СО2 із застосуванням твердих сорбентів - синтетичних цеолітів, використовуваних в режимі киплячого і термопсевдоожіженного шару з циркуляцією цеоліту в системі адсорбер - десорбер, який може бути використаний і для очищення колошникових газів.

Оцінка використання в доменних печах різних видів ендотермічної конверсії природного газу показала, що застосування гарячих відновлювальних газів (1100 - 1300 ° С) в порівнянні з голодним природним газом знижує витрату коксу в 1,2 - 1,5 рази.

Додаткові капітальні витрати на систему відмивання МЕА і підігріву колошникового газу доменної печі продуктивністю 3,5 - 4,0 млн. Т / рік складають приблизно 11 млн. Руб .; вартість комплексу доменної печі при цьому збільшується на 16%. Витрати на відмивання вуглекислоти складають близько 1,3 - 1,5 руб / т чавуну.

Запропоновано безліч схем конверсії різного палива і відмивання колошникового газу від СО2 (Н2 О). Часто відмивання колошникового газу поєднується з відмиванням продуктів конверсії іншого палива, багатого СО і Н2. вводиться в циркулює потік колошникового газу. Доцільно і збагачення (до 10%) відмитого газу природним газом. Одна з можливих схем відмивання колошникового газу приведена на рис. 8.2. Очевидно, при використанні колошникового газу в якості гарячого відновника відпустку його заводським споживачам повинен бути скорочений, що потребують його заміни природного газу. Хоча КИТ при опаленні печей природним газом значно вище, ніж доменним, витрата природного газу в цілому по заводу при використанні гарячих відновлювальних газів зросте еквівалентно зниженню витрати коксу з урахуванням зміни фізичного тепла вдихається газів. Заощадження природного газу, який в даний час вже не можна вважати недефіцитним паливом, може бути досягнуто використанням в якості гарячих відновлювальних газів продуктів конверсії енергетичних або інших некоксівне вугілля. У цьому випадку проблема зниження витрати коксу вирішувалася б одночасно з проблемою скорочення споживання природного газу. Промислові випробування в цьому напрямку вже проводилися в ряді країн.

Найкращі показники виходять при вдування продуктів паро-кисневої конверсії вугілля, отриманих в щільному або киплячому шарі. Відзначається, що при газифікації вугілля вдається одночасно перевезти в шлак до 90% і більше сірки, що міститься в паливі, що робить такий процес металургійні цінним і екологічно дуже чистим. У багатьох роботах підкреслюється ефективність підвищення температури гарячих відновлювальних газів до 1500 ° С і навіть вище. Підвищена температура вдихається газів дозволяє не тільки зменшити витрату коксу, а й призводить до деякого зниження (до 5%) енергоємності чавуну.

Як вже зазначалося, застосування кисню і вдихається відновлювальних газів взаємопов'язане. Природно, максимальних результатів при заміні коксу іншим паливом можна очікувати при використанні в якості окислювача одного технічного кисню. З переходом від холодних восстановителей до гарячих відновлювальних газів питома витрата газів на одиницю кисню відповідно до тепловим балансом горнових газів також повинен бути збільшений. З оціночних розрахунків слід, що все це разом може привести до зниження витрати коксу в доменних печах до 150 - 200 кг у. т. / т і до збільшення їх продуктивності. Мабуть, подальше зниження витрати коксу неможливо через зменшення дренажного дії коксу 'в доменній шихті, що призведе до неприпустимого зниження її газопроникності. Представляють інтерес комбіновані схеми використання енергії колошникового газу. В цілому енергія колошникового газу в печах з питомою витратою коксу близько 500 кг т. Т. / Т становить близько 260 - 280 кг у. т. / т. З них близько 85% припадає на хімічну енергію, 10% - фізичне тепло, 5% - потенційну енергію тиску газу. Одна з можливих схем комбінованого використання колошникового газу показана на рис. 8.3. Характерна особливість наведеної схеми: спалювання колошникового газу в регенеративної воздухонагревателе при високому тиску, використання для приводу турбокомпресора і електрогенератора газової турбіни, відновлення колошникового газу в електрогазогенераторе із застосуванням кам'яного вугілля. Використання електроенергії для відновного підігріву колошникового газу дозволяє підняти його температуру до 1500 o С і повністю відмовитися від застосування природного газу, замінивши його недефіцитним кам'яним вугіллям.

Мал. 8.3. Схема установки комбінованого використання енергії колошникового газу:

1 - доменна піч;

2 - апарат для сухого очищення газу;

4 - газова турбіна;

7 - рекуперативний воздухонагреватель;

8 - регенеративний повітронагрівач;

9 - утилізатор низько потенційного тепла;

10 - димова труба;

Високий тиск продуктів згоряння колошникового газу дає можливість сконструювати воздухонагреватель доменного дуття в 3 - 5 разів компактніше, ніж в разі його роботи в звичайному режимі, і знизити утворення N0x при горінні. Як і в більшості випадків застосування. комбінованих процесів, основним недоліком представленої схеми є ускладнення енерговикористання ВЕР в цеху виробництва основної продукції і многоступенчатость енерговикористання колошникового газу. Основна перевага даного комбінованого процесу - майже дворазове підвищення теплового і ексергетичного коефіцієнтів безвідходності доменного виробництва. В цілому ж по заводу комбіноване використання колошникового газу призводить до перерозподілу паливного балансу, майже не позначаючись на загальному споживанні палива.

Попереднє відновлення залізної руди є також одним з ефективних способів зменшення витрат коксу. Так, за даними ВНІІМТ, застосування в доменній плавці 40% окатишів з металізацією 40% скорочує витрату коксу на 13 - 15%, з металізацією 80% - на 25 - 30%. При цьому енергоємність чавуну знижується не більше ніж на 1,0 - 1,5%, наведені витрати зменшуються на 2 - 2,5 руб / т.

Застосування металізованих окатишів (загальна ступінь металізації 35 - 40%) дозволяє значно знизити витрати природного газу і кисню або зовсім відмовитися від їх застосування в доменному процесі. Вивільнені кисень і природний газ є більш економічним можуть бути використані для отримання відновного газу і металізації окатишів. Лужні метали і цинк, присутні в багатьох залізорудних мінералах і окускованного сировину (особливо при добавці в нього доменних і сталеплавильних шламів) і накопичуються в обсязі доменної печі, призводять до погіршення показників доменної плавки: зниження терміну служби футеровки, розладу ходу печі і зростання споживання коксу . Завантаження печі матеріалами низького ступеня окислення, металізованої окатишів і скрапом сприяє видаленню лужних металів і цинку з колошникового газами.

Для оцінки зміни витрати коксу від різних чинників користуються такими наближеними питомими значеннями економії коксу (якщо за базовий витрата коксу прийняти 500 кг / т), кг / т:

Вдування 1 м 3 природного газу. 0,7 - 0,9.

Підвищення температури дуття на 100 ° С. 7,5-25.

Підвищення вмісту заліза в шихті на 1%. 7,5-15.

Металізація шихти на 10%. 25-40.

1 кг цинку. 15-30.

1 кг лужних металів. 5-10.

100 кг вапняку. 15-25.

Зниження вмісту марганцю в чавуні на 1%. 10-15.

Усереднення залізної руди до ± 0,3%. 3-5.

Зменшення вмісту сірки в коксі на 0,1%. 4 - 7,5.

Збільшення вмісту сірки в чавуні на 0,01%. 5-25.

Зменшення вмісту кремнію в чавуні на 1%. 25-75.

Зменшення вмісту в коксі золи на 1%. 5-7.

- Розвиток бескоксовой металургії / Н.А. Тулін, В.С. Кудрявцев, С.А. Пчелкин і ін. - М. Металургія, 1987. - 327 с.

- Безвідходна технологія в промисловості / Б.Н. Ласкорін, Б.В. Громов, А.П. Циганков, В.Н. Сенін - М. Стройиздат, 1986. - 158 с.