Системи аспірації (знепилюючої вентиляції) призначені для видалення запиленого повітря з-під укриттів транспортно-технологічного обладнання. Для усунення пилевиделеній використовуються аспіраційні системи з розгалуженою мережею повітроводів, з вертикальними колекторами (аспіраційними стояками), з барабанними прохідними колекторами. Тип аспіраційних систем вибирається залежно від прийнятої компонування технологічного обладнання, що підлягає аспірації. Системи пневматичного транспорту використовуються не тільки для збору і видалення відходів виробництва, але і для подачі сипучих матеріалів в зону їх подальше переробки (зерна, деревної стружки, тирси і т.д.)

Вимоги, що пред'являються до воздуховодам в системах аспірації і пневмотранспорту, дещо відрізняються від вимог до елементів систем загальнообмінної вентиляції.

Основні відмінності:- прямі ділянки повітропроводів виготовляються, як правило, прямошовнимі,

(За кордоном дозволено застосовувати спірально - навивні повітроводи); - спосіб з'єднання елементів повітропроводів між собою - фланець з куточка;

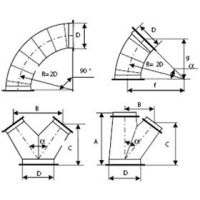

- радіус заокруглення відводів дорівнює двом і більше діаметрам воздуховода;

- відгалуження повітропроводів робляться за допомогою трійників.

У місцях зміни напрямку траси повітропроводів і їх перетину ставляться оглядові лючки для огляду й очищення. Повітроводи повинні бути прокладені без провисання окремих ділянок.

Таблиця розмірів основних виробів для систем аспірації

Джерела надходження шкідливих

Очищення аспіраційного повітря

Пуско-наладка аспіраційної системи

Аспірація - це «вищий пілотаж» в вентиляції. Для якісного проектування, монтажу або експертизи цієї системи потрібні колосальні теоретичні знання і величезний практичний досвід.

Ніколи не довіряйте роботи по аспірації людям і компаніям, які не мають спеціальної освіти і досвіду.

Нам не раз доводилося переробляти системи аспірації після роботи фахівців з вентиляції загального профілю.

Призначення аспірації - локалізувати виділення шкідливих речовин, тобто не допустити надходження шкідливих від джерела утвореннях шкідливих при технологічному процесі в повітря робочих приміщень.

Аспірація зустрічається в дробильних, розмельних, ливарних, хімічних і металургійних цехах. Відмінною особливістю аспіраційної системи є сильно похилі повітроводи. У менш запорошених виробництвах використовується для видалення пилу вентиляція (відрізняється відсутністю похилих повітропроводів).

Головний критерій ефективності аспіраційної установки - ступінь невибіванія, тобто відсутність закінчення шкідливих речовин з-під місцевих відсмоктувачів в повітря робочих приміщень.

Тобто чим більш ефективна система аспірації, тим менше шкідливих надходить в приміщення з місцевого відсмоктування.

Експертиза і зміна проекту однією з компанії. Нами була розроблена ефективна схема розподілу повітря припливного і витяжного повітря, яка дозволила добитися необхідного ефекту за допомогою вентиляторів, продуктивність якого в 2 рази (.) Менше, ніж за попереднім проектом! Капітальні витрати знизилися на 30%!

Основні елементи аспіраційно-технологічної установки

Особливості системи аспірації

Проектування систем методами, застосовуваними при проектуванні звичайної вентиляції, призводить до неефективної роботи системи - засмічення, залипання, обриви, швидкого зносу повітропроводів, зменшення продуктивності місцевих відсмоктувачів.

Швидкості повітря в аспіраційних повітроводах дуже значні (щоб пил не осідав на повітроводах):

Товщина металу. Аспіраційні повітроводи працюю в більш важких умовах, ніж припливні. Тому аспіраційні повітроводи виготовляють не з тонколистової сталі, а з більш товстого металу (1,2-5 мм). Фасонні частини - з металу на 1 мм товщі, ніж прямі ділянки.

Кріплення аспіраційних повітропроводів. Збільшення товщини металу, підвищена небезпека обриву при засміченні і залипання вимагають зміна способу кріплення труб. Використання хомута на підвісці забороняється. Для монтажу використовуються кронштейни, до яких кріпляться хомути. Іноді застосовують ланцюга.

При діаметрі труб до 400 мм відстань між кронштейнами - до 4 м. При більшому діаметрі труб - до 3 м.

З'єднання повітроводів. З'єднання повітроводів за допомогою фланців часто не може бути застосовано в аспіраційних системах. Це пов'язано з тим, що аспіраційні повітроводи досить часто повинні розбиратися для чищення або заміни. Через деякий час (півроку) фланці можуть стати нерозбірними. У зв'язку з цим, для з'єднання повітропровід використовують бистроразборних конструкції.

Регулювальні пристрої. У системах аспірації не застосовуються дросель-клапани, замість них використовують шибери.

Конфігурація повітряної мережі. При неправильному проектуванні повітряної мережі система аспірації повністю втрачає ефективність через засмічення повітропроводів пилом. При неправильно спроектованої системі повітропроводів необхідно очистити повітропроводів 1-2 рази на місяць.

Нашим завданням завжди є розробка заходів по самоочищення повітропроводів. Це досягається прокладкою повітроводів під кутом. При швидкостях до 20 м / с повітроводи повинні прокладатися під кутом 60 і більше градусів, при швидкостях до 25 м / с - до 60 градусів.

Всі повітроводи повинні бути максимально короткими і повинні бути прокладені по найкоротшій відстані

Одна аспирационная система повинна обслуговувати від одного до шести місцевих відсмоктувачів.

Залипання повітропроводів липкою пилом. У цьому випадку завданням є зменшити трудомісткість по чистці повітропроводів. Проектуються максимальні швидкості повітря, крім того, всередині воздуховода розміщують вкладиші і чохли з паперу, плівки і т.п.

Факельний викид застосовують для зменшення заносу викидаються шкідливих в приміщення. Швидкість повітря при викиді становить 15-20 м / с.

Викид повинен здійснюватися як мінімум в 20 метрах від прийомних грат по горизонталі або 6 по вертикалі.

Вибір вентилятора. У якості вентилятора для системи аспірації не можна вибирати звичайні, загальнопромислові вентилятори. В іншому випадку вентилятор вийде з ладу через 3-4 місяці роботи через повного зносу або викривлення ротора вентилятора.

Цьому фактору надзвичайно часто не приділяється достатньої уваги. При експертизах незадовільно працюють систем аспірації, одним з перших кроків, який ми робимо, є оцінка втрат повітря. Ми порівнюємо реальніше втрати повітря з закладаються втратами в проекті. Дуже часто буває, що проектувальники не приймають до уваги втрати, тому підбирають вентилятори без необхідного запасу. Якщо і система ще змонтована неякісно, що ці два фактори накладаються один на одного, зводячи ефект аспірації до надзвичайно низького рівня.

Дуже значна частина повітря аспіраційної системи втрачається в нещільності повітряної мережі. За радянських часів нормувалися втрати повітря в повітряній мережі на рівні 15%. Однак, численні досліди показують, що втрати в повітроводах, в середньому, досягають 30% і навіть більше! Тому, при підборі вентиляторів це повинно бути враховано.

Наступний фактор, який часто просто-напросто не враховується - підсосі повітря через пилогазоочисного пристрої:

Найменування очисного пристрою

Джерела надходження шкідливих

Місця подачі в технологічне обладнання сипучих матеріалів і місця виподят таких матеріалів.

Закриваються під час роботи вікна, отвори, люки, кишені, отвори в конструкції відсмоктування, необхідні для ведення основних, допоміжних і підсобних технологічних операцій на обладнанні.

Нещільності самої конструкції місцевого відсмоктування (щілини, нещільно закриваються двері, кришки, отвори для трубопроводів і т.п.)

Першою метою при експертизі або проектуванні є оцінка ефективності того чи іншого місцевого відсмоктування (укриття). Від того, вдалий відсмоктування буде підібраний чи ні, залежить, перш за все, ефективність всієї системи аспірації.

Встановити «якийсь парасольку» і сподіватися, що шкідливості самі підуть нагору - значить надходити непрофесійно. Розробка відсмоктування, узгодження його з технологом - це найважливіший крок у створенні працездатною аспіраційної установки.

До місцевих відсмоктувачів відносяться також укриття кабінного типу, вітринні відсмоктувачі, витяжні шафи та бокси, вигородки, шлюзи для ручних робіт, стаціонарні кабіни операторів, панелі рівномірного всмоктування і т.д. і т.п.

Використання того чи іншого відсмоктування повинно бути проаналізовано з точки зору ефективності та погоджено з технологом на предмет того, чи можливе використання укриття для даного виробництва.

Вітринний відсмоктування (місцеве відсмоктування від робочих місць)

Панель рівномірного всмоктування

Відсмоктування з припливної повітряної стінкою

Укриття кабінного типу

Укриття з подачею припливного повітря

Аспіраційні системи витягають дуже значну кількість пилу.

Ливарні виробництва - до 2.5 кг на 1 м 3 повітря.

Дробильні виробництва - до 8 кг.

Розмельні виробництва - до 20 кг.

Піскоструминні виробництва - до 8 кг.

Очищення аспіраційного повітря

Груба очищення від пилу - це попереднє очищення повітря при запиленості більше 1 г / м 3. При початковій запиленості більше 10 г / м 3 передбачають послідовну установку двох різних апаратів грубої очистки.

Застосування пилових мішків, обункерованних газоходів, пилових мішків рекомендується при наявності в аспирационном повітрі волокнистих часток, смолистих речовин, злипаються пилу, деревної стружки, великого волокна. Їх слід встановлювати як можна ближче до місцевого відсмоктування.

При налипає пилу рекомендується застосування бесперегородочних пилових камер і пилових мішків, з пристроєм внутрішніх навісних стін або стін зі знімним покриттям (папір, картон, плівка, гума тощо).

Класикою попередньої сухого очищення є застосування сухих відцентрових циклонів.

Фахівці нашої компанії брали участь в розробці з НІІОГАЗ високоефективних циклонів. Ці унікальні за своєю ефективністю циклони можуть істотно поліпшити якість очищення, зводячи витрати до мінімуму!

Для середньої очищення часто застосовують мокрі пилеулавітелі - скрубери.

Тонке очищення здійснюється послідовно встановленими системами очищення: батарейні циклон-електрофільтр або циклон-рукавний фільтр; комплекс з двох рукавних фільтрів різної конструкції.

При невеликій запиленості - до 2 мг / м 3 можна встановлювати один рукавний фільтр. При більшій запиленості рекомендується установка середньої (циклон) і тонкого очищення (рукавний фільтр).

При липкою пилу, високої температури пилу, підвищеної кислотності і т.п. встановлюють електрофільтри або високонапірну трубу Вентурі.

Пуско-наладка аспіраційної системи

Найчастіше доводиться стикатися з системами аспірації, які не пройшли повноцінну пуско-наладку. Як система була зібрана, так вони і була запущена і здана в експлуатацію. Повітря йде так, як йому легше, тому якісь відсмоктувачі працюють добре, якісь недостатньо, якісь просто «стоять». Виконання пуско-налагодження - це трудомісткий і складний процес. Але ця робота виправдовує себе.

Першим кроком налагодження системи аспірації є визначення обсягів повітря, що проходить по повітропроводу.

1. Для цього в повітроводі роблять отвори для виміру (правильний проект враховує в системі повітропроводів люки для замірів, в іншому випадку простий завмер повітря виливається в деяку проблему, оскільки різати отвори в чорній сталі товщиною кілька міліметрів на великій висоті не так легко). Для виміру вибирають пряму ділянку (4-5 діаметрів до і 2-3 після).

2. Встановлюють мікроманометр в горизонтальній площині, вибирають коефіцієнт, що враховує кут нахилу микроманометра.

3. Заміряють діаметр воздуховода, розраховують площа воздуховода.

4. Визначають кількість точок виміру в одному перерізі (для воздуховода ф 300 мм таких точок повинно бути 6).

5. Далі заміряється швидкісний натиск. Якщо в одній і тій же точці свідчення сильно відрізняються, виконують чотири повторення. Далі вираховується середник завмер.

По динамічному напору вираховуємо швидкість повітря в повітроводі. Множимо площа перетину на швидкість і отримуємо витрату повітря.

Визначення якості роботи місцевого відсмоктування

Це можна зробити трьома шляхами - за допомогою візуального спостереження за допомогою диму, за допомогою замірів швидкості струменя, за допомогою замірів величини розрядження або тиску.