Системи менеджменту та калібрування датчиків крутного моменту

Оригінал статті (PDF

2. Система контролю якості та калібрування

У багатьох джерелах ми можемо прочитати, що серія нормативів DIN EN ISO 9000 утвердилася і набула найширшого розповсюдження на інтернаціональному рівні і тому найчастіше системи менеджменту діють відповідно до цього нормативу. Слідом йде для всіх постачальників автомобільної промисловості життєво необхідна норма ISO TS 16949, яка вважається доповненням до серії нормативів DIN EN ISO 9000. Перш за все, ми хочемо поглянути на обидві системи контролю якості з точки зору менеджменту засобів вимірювань. Далі ми розглянемо, на що потрібно звернути увагу при калібрування. Після цього ми звернемося до норм та інструкцій для коректної калібрування приладів вимірювання крутного моменту відповідно до рівня науково-технічного прогресу.

2.1 Менеджмент засобів вимірювань згідно DIN EN ISO 9001

Засоби вимірювань та випробувань знаходяться в розділі 7 «Випуск продукції» і займають не особливо багато місця в даному нормативі. У підрозділі 7.6 ми знайдемо, положення про те, як повинен виконуватися менеджмент засобів вимірювань. Згідно з цими положеннями ми повинні регулярно калібрувати нашу вимірювальне обладнання. У разі, якщо засіб вимірювання знаходиться поза межами толерантності, воно повинно бути от'юстіровать (відрегульовано). Статус калібрування повинен позначатися на вимірювальній апаратурі. Точні відомості про те, що, наприклад, означає калібрування, в цьому нормативному документі не містяться. Тільки в кінці підрозділу уважний читач знайде посилання на DIN EN ISO 10012 з назвою «Системи менеджменту вимірювань - Вимоги до вимірювальних процесів і вимірювального обладнання». Так само в DIN EN ISO 9004 «СМК - Рекомендації щодо поліпшення діяльності» ми не знаходимо істотних вказівок на цей рахунок.

2.2 Менеджмент засобів вимірювань згідно ISO TS 16949

Як вже написано вище, DIN EN ISO 9001 є основою для цього нормативного документа, таким чином зауваження про DIN EN ISO 10012 зберігає тут свою дію. Додатково з'являються вимоги до менеджменту вимірювальних засобів, як наприклад, такі записи:

- Відстеження до національної нормі

- Виконання вимірювально-технічних вимог після калібрування

Калібрування в зовнішніх лабораторіях повинна, крім того, відповідати таким вимогам:

- Лабораторія повинна мати певну сферу діяльності (в даному випадку - крутний момент)

- Лабораторія повинна мати акредитацію відповідно до DIN EN ISO / IEC 17025

3. DIN EN ISO 10012 Системи менеджменту вимірювань. Вимоги до вимірювальних процесів і засобів

До бюджету входять всі релевантні впливові величини вимірювального пристрою, такі як невизначеність вимірювань калібрування, вплив температури, дрейф, величини перешкод і т.д. Такий бюджет невизначеності вимірювань може бути складений в звичайній програмі табличній калькуляції. Національні стандарти для крутного моменту знаходяться в Федеральному Фізико-Технічному Відомстві (Physikalisch Technischen Bundesanstalt (PTB)) в Брауншвайге. За допомогою цих еталонів покриваються повністю, без пробілів діапазони моменту сили від 1 мН · м до 200 000 Н · м.

В інструкції DKD-4 Німецькій калібрувальних Служби (DKD) елементи метрологічної простежуваності точно описані і складаються і представлених на Рис. 1 частин.

Мал. 1: Елементи метрологічної простежуваності

Компетентність акредитованої калібрувальної лабораторії визнається поза акредитованої області службою DKD, якщо мова йде про однакову вимірювальної величиною. наприклад, крутний момент (професійна компетенція).

Калібрувальна лабораторія Lorenz Messtechnik GmbH з реєстраційним номером DKD-K-37801 має власні високоточні еталони, невизначеність вимірювань яких була визначена шляхом калібрування в PTB (Рис. 2). Еталони регулярно перекалібруются в PTB і служать для механізації тваринницьких простежуваності власного калібрувального стенду, невизначеність вимірювань якого визначена завдяки цим стандартам як 1 · 10 -4. Калібрувальні сертифікати забезпечують метрологічну простежуваності каліброваного стенду і еталонів.

Мал. 2: Безперервна ланцюжок еталонів від PTB до поставляється датчика

Визначення: Дії, які призводять вимірювальний прилад в готове до експлуатації робочий стан.

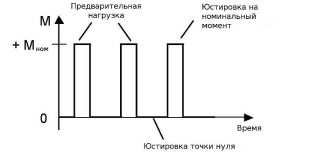

Процес для датчиків моменту представлений на Рис. 3. Спочатку за допомогою декількох попередніх навантажень стирається «пам'ять» датчика моменту. Після цього починається, власне, процес юстирування з установки нуля і після юстирування на номінальний момент. Після успішного процесу юстування може починатися сам процес повірки.

Мал. 3: Юстирування датчиків крутного моменту

Ухвала від Lorenz Messtechnik GmbH спираючись на DKD: Визначення та документація декількох показників продукції.

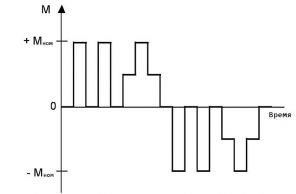

У датчиків крутного моменту визначаються згідно Рис. 4 наступні величини, які фіксуються в протоколі, прикладають до кожного нового, що поставляється датчику: Виміряні значення точки нуля, 50% і 100% від Mном знімаються і документуються. За цим величинам обчислюються сигнал нуля, лінійність, гістерезис і чутливість датчика і документуються в протоколі.

Мал. 4: Процес повірки датчиків моменту

Порядок дії при юстування, а також при перевірці датчиків моменту не описаний або пояснений ні в якому нормативному документі. Так що виробники датчиків можуть тут сильно відрізнятися між собою.

5. Калібрування датчиків крутного моменту

Калібрування датчиків моменту відбувається згідно визнаним інструкцій або нормам, які діють як встановлені процеси. Ми обмежимося калібруванням правостороннього моменту.

5.1 Калібрування згідно DIN 51309

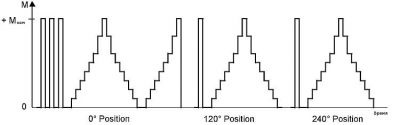

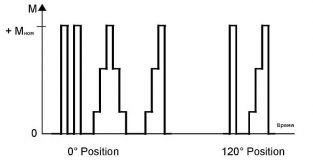

Розглянемо докладніше калібрування згідно DIN 51309 на прикладі калібрування правостороннього моменту з 8-ю ступенями. Як правило, вибираються ступеня навантаження в 10%, 20%, 30%, 40%, 50%, 60%, 80%, 100% від номінального моменту Mном.

Мал. 5: Процес калібрування згідно DIN 51309 в 8 кроків

Після 3 попередніх навантажень (Рис. 5) з номінальним моментом проводиться вимірювання 8-ми точок зі збільшенням навантаження і, на закінчення, 8-ми точок зі зменшенням навантаження. Далі слід ще один ряд збільшення моменту для визначення повторюваною прецизійності датчика.

Після цього датчик повертається на 120 ° щодо своєї вимірювальної осі. Датчик знову попередньо навантажується номінальним моментом і потім слідують ряди ступеневої збільшення і зменшення моменту.

Черговий поворот датчика на 240 ° із заключним поруч вимірювань, як показано на графіку, завершує зйомку точок вимірювання для калібрування правостороннього моменту.

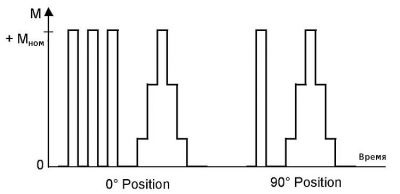

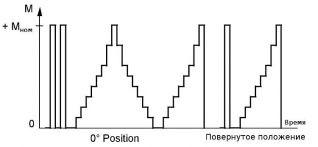

На малюнку 6 представлений процес простий калібрування для класів 1 - 5.

Мал. 6: Калібрування датчика моменту в три ступені вимірювань

Як ми бачимо на діаграмі, тут знімається значно менше вимірювальних пунктів. Крім того можна обійтися без другого підвищується ряду в положенні датчика 0 °, так як повторювана прецизійність прирівнюється до завжди вищою порівнюєш прецизійності. Далі датчик потрібно повернути в установці тільки один раз. При цій калібрування датчик примусово класифікується в класах від 1 до 5, хоча встановлена невизначеність вимірювань може бути низькою. Це є підставою, чому такий спосіб калібрування у більш хороших вимірювальних приладах не застосовується. Під класами часто розуміється «точність» датчика, що однак не обов'язково відповідає дійсності. Тому ми переходимо до іншої інструкції, яка не вимагає цього розподілу по класах.

5.2 Калібрування датчиків крутного моменту відповідно до VDI / VDE 2646

При цьому типі калібрування не відбувається розподіл по класах пристроїв вимірювання крутного моменту як у випадку з DIN 51309. Для кожного виміряного значення підраховується і вказується невизначеність вимірювань.

Мал. 7: Калібрування датчиків моменту в три ступені вимірювань згідно VDI / VDE 2646

Калібрування починається, як представлено на Рис. 7, з мінімум 2-х попередніх навантажень датчика номінальним моментом і рядами крокової підвищення і зниження навантаження. Далі слід ще один зростаючий ряд для повторюваною прецизійності. Після цього датчик повертається навколо своєї вимірювальної осі і після попереднього навантаження слід ряд підвищення моменту. Ця калібрування може, звичайно, бути виконана з великою кількістю кроків, наприклад, 8 ступенів як у випадку з DIN 51309 (див. Рис. 8).

Мал. 8: Процес калібрування датчика моменту в 8 вимірювальних ступенів

Якщо відома порівняльна прецизійність з попередніх калібрування або якщо вона може бути визначена калібрувальної лабораторії з типового випробування за допомогою документованого статистичного процесу, то можна обійтися без другого положення датчика. Калібрування тільки в одному положенні без порівняльної прецизійності не є затвердженими калібруваннями і не відповідають технічному рівню.

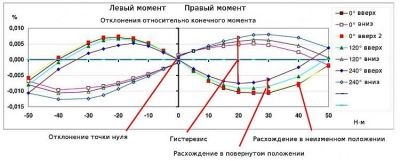

5.3 Розподіл впливів на невизначеність вимірювань на доцільні частини (фактори).

Результат калібрування як по DIN 51309 так і по VDI / VDE 2646 надає виміряні значення рядів підвищення і зниження моменту, відхилення яких можуть бути представлені у відсотках від кінцевого значення від функції вирівнювання як показано на малюнку 9. Прийнято до уваги чинники (частини), що впливають на невизначеність вимірювань. При цьому мається на увазі вимірювальний підсилювач з високою роздільною здатністю і стійкістю.

Мал. 9: Типові відхилення в залежності від крутного моменту при калібрування датчиків моменту згідно DIN 51309

З першого вбудованого положення в 0 ° -позіціі визначається повторювана прецизійність як розкид виміряних значень. Виміряні значення для повернених положень сприяють допомогою власного розкиду визначенням порівняльної прецизійності. Розкид зворотного ходу (гістерезис) визначається з підвищуються й знижуються рядів. Відхилення точки нуля залишається в кінці навантажувального ряду теж підраховується.

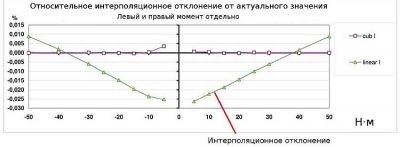

Щоб мати можливість вказати невизначеність вимірювань не тільки для фіксованих виміряних точок, необхідно визначити інтерполяційне відхилення як представлено на малюнку 10.

Мал. 10: Інтерполяційна отклоненіедля лінійного і кубічного полінома при калібрування

Далі необхідно ще врахувати використовуваний дисплей з його дозволом і невизначеність вимірювань калібрувальної установки. Невизначеність вимірювання не можна плутати з точністю. Згідно DIN 55350 під точністю розуміється якісне визначення для величини наближення результату вимірювання до цього значенням.

5.4 Класифікація згідно DIN 51309

Після того як ми часто читали про класифікацію датчиків крутного моменту, розглянемо тут коротко цей параметр.

Класи необхідні для простого порівняння пристроїв вимірювання крутного моменту різних виробників між собою. Параметри для класифікації визначаються з частин невизначеності вимірювань калібрування. Класифікація відбувається за принципом, що для кожного класу і кожного параметра існують граничні значення. Якщо таке значення перевищується, відбувається розподіл вимірювального приладу в більш високий клас. Чим вище клас, тим більше параметри, що вносять свій внесок у невизначеність вимірювань. Однак це не діє для примусової класифікації з 3 ступенями калібрування.

5.5 Нормативи (норми) і приписи (інструкції) для датчиків крутного моменту

Калібрувальні норми і приписи діляться на підтверджені методи, інструкції виробників і калібрування відповідно до вимог клієнта. Підтверджені методи калібрування прописуються визнаними органами (групи фахівців) в нормах або інструкціях (наприклад DKD). Для того щоб пропонувати більш дешеві способи калібрування, існують внутрішні методи виробників. Але вони, як правило, не є визнаними і не встановлюють невизначеність вимірювань згідно з технічним рівнем. Як вже було показано, для встановлення невизначеності вимірювань необхідно встановити такі величини як повторювана прецизійність, порівняльна прецизійність, розкид зворотного ходу, відхилення точки нуля і інтерполяційне відхилення датчика. Інакше спосіб калібрування можна визнати підтвердженим. Нижченаведений графік (Рис. 11) являє найважливіші описані форми калібрування і приписи для крутного моменту. Методи, позначені літерою К, можна, згідно з технічним рівнем, назвати калібруванням. Способи, які позначаються літерою P, перевіряють вимірювально-технічні дані датчиків і документуються у формі випробувальних сертифікатів.

Окреслені через До калібрування діляться далі на калібрування DKD і заводські калібрування (WKS).

Мал. 11: Калібрувальні норми і приписи для датчиків крутного моменту

5.6 DKD-калібрування в порівнянні із заводською калібруванням (WKS)

Як було показано, сьогодні в серйозних калібрувальних лабораторіях, завдяки наявним нормам і приписам, можливо провести заводські калібрування (WKS) відповідно до DIN EN ISO 9000 і DIN EN ISO 10012. Так як, для того щоб взагалі мати можливість калібрувати, сьогодні більше не потрібні калібрування відповідно до. Якщо калібрувальна лабораторія ще й додатково акредитована для крутного моменту, то така лабораторія проводить для систем управління якістю (СУЯ), які сертифіковані відповідно до ISO TS 16949, коректні DKD-калібрування і заводські калібрування (WKS) відображають для кожної каліброваної ступені невизначеність вимірювань. Калібрувальні лабораторії DKD мають для акредитованих сфер дуже високою вимірювально-технічну компетентність і мають дуже добре освічений персонал, який знаходиться на актуальному рівні розвитку науки і техніки. Крім того варті ці лабораторії в ієрархії безпосередньо під PTB.

Різниця між калібруваннями DKD і WKS полягає в тому, що для заводських калібрувань WKS припис VDI / VDE 2646 може бути застосоване в її спрощеній формі. Тим самим калібрування здійснюється простіше і дешевше, але коректно і на актуальному технічному рівні. Однак, виготовлення каліброваного сертифіката WKS знаходиться в відповідальності калібрувальної лабораторії. При калібрування DKD сам процес калібрування і калібрувальні сертифікати виконуються за вимогами DKD і перевіряються цією службою, що веде до значно більш високої трудомісткості при документуванні цього виду калібрування.

Користувач вимірювальної техніки для крутного моменту повинен стежити за тим, щоб в калібрувальному посвідченні заводського калібрування була вказана невизначеність вимірювань, а також вказані компоненти, що призводять до невизначеності вимірювань. Так як згідно VDI / VDE 2646 калібрування без вказівки невизначеності вимірювань марні. Крім того повинен бути вказаний застосований спосіб калібрування. Якщо в способі калібрування варто «спираючись на" або "калібрування згідно з приписом виробника», то необхідно перевірити, чи відповідає взагалі ця калібрування актуальному технічному рівню. Для більшої доказової сили щодо гарантії виробника на продукцію, що власне завжди має силу при використанні еталонного датчика, необхідно проводити калібрування DKD. Ці калібрувальні сертифікати визнаються на міжнародному рівні і мають велику доказову силу в гарантійному випадку.

конвертер величин

Вихідна величина:

значення: