В результаті ряду робіт, проведених за останні роки, виявлено реальна можливість заміни сталевої арматури в бетонах різними пластиками на основі скляного волокна і синтетичних сполучних. Однак застосування склопластиків для цієї мети обмежується поки ще порівняно високою їх вартістю. Тому дуже привабливою видається перспектива безпосереднього використання скловолокна для армування бетонних виробів.

У будівельній лабораторії Київського політехнічного інституту нами отримано новий матеріал - склоцементу, в якому з найбільшою повнотою використовується міцність, притаманна звичайному (ненапруженими) скляному волокну. Цей матеріал, володіючи надійними фізико механічними показниками, більш економічний, ніж бетон, армований склопластиками, і більш технологічні у виготовленні.

Створення нового матеріалу вимагало вирішення ряду питань, пов'язаних з хімічним взаємодією скла з цементом, фізичними процесами, які виникають в матеріалі під дією навантажень і деформації, а також технології одержання виробів.

Основним фактором збереження міцності скляного волокна під дією води і лугів і період твердіння цементного каменю поверхні волокна від непосредственен) впливу цих реагентів, причому не толь 0 при утворенні цементного каменю, але і в подальшому, коли деякі процеси в ньому тривають і активізуються.

Використання скляного волокна в поєднанні з цементом вимагає, з одного боку, застосування такого цементу, який створював би найменш агресивні умови для скла, і, з іншого - прийняття низки спеціальних захисних заходів.

Особливе значення при створенні стечлоцемента мало вишукування умов спільної роботи скла і бетону під навантаженням, при яких фізико-механічні якості цих матеріалів використовувалися б найбільш ефективно. Так як модуль пружності скла (750 000 кг / см2) тільки в 2,5-3 рази вище модуля пружності цементного каменю, а відносне подовження скляного волокна (3-4%) в 300-400 разів перевершує значення цього параметра у бетону (0,009 -0,01%), то .під дією навантаження може виникнути передчасне руйнування останнього. Відомі раніше роботи, спрямовані на вирішення цієї проблеми, зводилися до створення в скляному волокні попереднього напруження. Однак це досить складний процес, і, крім того, попереднє напруження обмежує умови застосування матеріалу для конструкцій складної форми, площин двоякою кривизни, ламаних обрисів і ін.

Ми пішли по шляху створення системи армування, яка здатна забезпечити вигідні умови спільної деформації скляного волокна і бетону, повністю виключивши трешінообразованіе цементного каменю до моменту втрати властивостей пружної деформації. В основу такої системи армування належить відоме властивість цементного каменю збільшувати свою деформативность поблизу пружного матеріалу (скла), а також теорія спільних деформацій пружного і пружно-пластичного матеріалів, розроблена В. В. Михайловим.

Мікромалая товщина скляного волокна .прідает йому дуже розвинену «поверхню. Саме цей фактор і використаний нами для створення умов спільної деформації складових склоцементу.

В результаті проведених експериментальних робіт було отримано склоцементу двох марок: КБ-1 і КБ-2. Для виготовлення першого з них застосовувалися скляне волокно (бесщелочного) діаметром 7-8 мкм у вигляді сітки шириною 360- 600 мм з осередками в 1-3 мм, утвореною пучками безперервного волокна, захисний розчин дівінілацетіленовой смоли в ксилолі (етінолевий лак) з добавкою бітуму марки III і цемент. Кращі результати .Одержимо при використанні глиноземистого цементу. водонепроникного розширюється марки не нижче 500, а також пунцоланового портландцементу. Портландцемент без гідравлічних добавок не придатний для цієї мети внаслідок надлишкового виділення вільного гідрату окису кальцію, що створює (особливо в воді) насичений розчин лугу.

Склоцементу КБ-2, крім зазначених компонентів, містить полівінілацетатний латекс і казеїновий стабілізатор, який регулює нормальний хід реакції при змішуванні цементу з водною емульсією латексу.

Процес виготовлення склоцементу зводиться до наступних операцій. Стеклосеть опускається в розчин етінолево-бітумного лаку з подальшим легким отжатием і висушуванням. Потім її укладають в декілька шарів з проклеюванням кожного шару при виготовленні матеріалу КБ-1-цементним розчином (водо-цементне відношення 0,55- 0,6), а при виготовленні склоцементу КБ-2-цементом (52%), зачинених водною емульсією латексу ( 32%) і добавкою стабілізатора (6%).

Прошарок цементного розчину повинна бути мінімальною, щоб волокна укладеного шару склосітки рельєфно виступали над розчином. В іншому випадку різко знижуються міцність і інші фізико-механічні властивості матеріалу.

Склоцементу високої якості виходить при відношенні скло: цемент, рівному 1. 8.

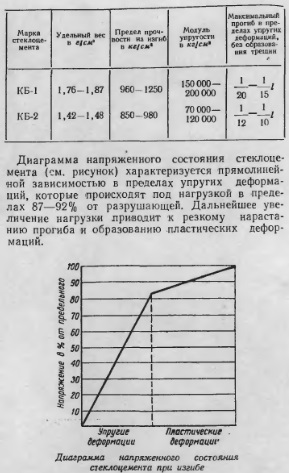

Випробування склоцементу на міцність проводилися під дією згинальних навантажень. Зразки виконувалися у вигляді пластинок розміром 620X100X5-10 мм. Пластинки відчували як вільно лежать з навантаженням, яка додається в центрі прольоту, довжиною 550 мм. Фізико-механічні характеристики випробуваних зразків показані в таблиці.

Як видно з таблиці, склоцементу характеризується досить високою міцністю при вигині, малою вагою і високою еластичністю, що допускає дуже великі деформації без освіти тріщин в матеріалі.

Склоцементу КБ-1 має більшу трочностью і жорсткістю, ніж КБ-2, а також більш високу вогнестійкість, яка у останнього знижується присутністю латексу. Однак склоцементу КБ-2 володіє меншою питомою вагою, підвищеною еластичністю, краще чинить опір знакозмінних навантажень, удару і більш водонепроникний.

Водонепроникний полімерний склоцементу КБ-2 може бути використаний для елементів і конструкцій, схильних до дії води, а також працюють в умовах ударних навантажень, різких (місцевих і загальних) деформацій.

Порівнюючи склоцементу з іншими будівельними матеріалами, важливо відзначити, що він в

5 разів легше стали, в 1,7 рази - армоцемента і дуралюминия і на 10-12% легше -конструкціонних стеклопластмасс. По міцності на вигин цей матеріал майже в 2 рази перевершує деревину і армоцемент і лише в 2,5 рази поступається стали Ст.З. Стійкість проти корозії, загнивання і вогню, висока пружність, «міцність і еластичність склоцементу вигідно відрізняють його від існуючих будівельних матеріалів, здатних працювати під дією вигину

Склоцементу легко піддається механічній обробці. Завдяки високій спільної деформації складових його компонентів з'єднання стеклоцементних елементів в конструкційний вузол можна здійснювати склеюванням. Воно проводиться рівномірним розподілом волокон по шву з'єднуються з проклеюванням кожного шару водоцементним або полімер цементним розчином. Міцність клеєного з'єднання дорівнює міцності склоцементу в будь-якому перетині.

З метою практичної перевірки високих конструкційних якостей нового матеріалу з нього були побудовані моторні шлюпки водотоннажністю 300 кг і 700 кг, моторно-вітрильна яхта водотоннажністю 1100 кг. Корпуси їх виконані у вигляді тонкостінних оболонок товщиною 4-7 мм. Конструктивні елементи з'єднувалися склеюванням. Суду успішно експлуатувалися в 1960-1961 рр.

В даний час кілька підприємств приступило до освоєння виробництва будівельних конструкцій з склоцементу.