Як і в багатьох інших методах переробки пластмас, в екструзійно-видувному формуванні присутній процес змикання. Тут дві напівформи пресформи стискають заготовку (розплавлений екструзійний рукав), даючи старт процесу подальшого формування готового виробу. На відміну, наприклад, від лиття під тиском процес змикання пресформи в екструзійно-видувному формуванні в набагато меншому ступені придатний для теоретичних обрахунку «на березі», менш передбачуваний і, головне, менш вивчений. Разом з тим, змикання пресформи в екструзійно-видувному формуванні має величезний вплив на весь технологічний процес, більше, ніж здається багатьом, тому розуміти і правильно керувати ним абсолютно необхідно для організації ефективного виробництва.

Перш за все, слід розібратися з базовими речами і деякою термінологією. Змикання в ЕВ-формуванні вирішує два завдання. Перше завдання полягає в тому, щоб перетиснути кромку, яка розділяє заготовку (фрагмент рукава) на частину, що йде на формування виробу, і на частину, що залишається на облой. Друге завдання - протидіяти відкриття пресформи внаслідок тиску стисненого повітря, що подається всередину заготовки для її формування.

Ключове поняття при вивченні змикання пресформи - лінія стискання. Лінією стискання (в англомовній термінології - pinch line) вважається вся довжина вищезгаданої кромки, перетискають Форми для відділення корисної частини заготовки від облоя. Область пресформи, відповідальна за цю дію, називається обрізної кромкою (cutting edge).

Довжина лінії стискання в першу чергу залежить від дизайну вироби, і тут їх все можна класифікувати на чотири основні групи:

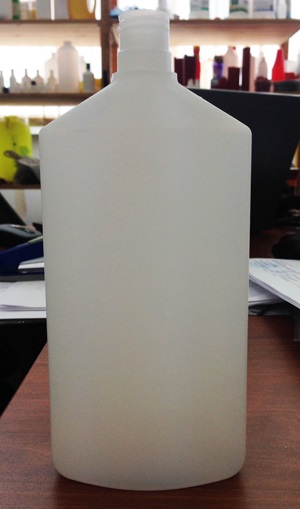

А) Ємності без плечового облоя

Флакон для косметичних засобів марки Natura Siberica (виробляється компанією «Перше Рішення» в Московській області на екструзійно-видувного машині SMC 1000DTC).

Це, як правило, найпростіші флакони, пляшки і банки, де різниця в діаметрі горловини і основного тіла вироби не настільки велика, і, таким чином, рукав по своїй ширині не заходить за межі горловини. При видуве таких виробів лінія стискання виникає тільки по дну флакона і дуже часто навіть не у всю його ширину.

Б) Ємності з плечовим облоєм

Флакон для косметичних засобів марки Organic People (виробляється компанією «Перше Рішення» в Московській області на екструзійно-видувного машині SMC 1000DTC).

Сюди можна віднести широкі, овальні, плоскі флакони або круглі пляшки, де різниця в діаметрі горловини і ширини тіла досить велика (більше 3-4 разів). Роздути подібні вироби з вузького рукава не виходить з-за поганого розподілу матеріалу на найбільш віддалені фрагменти і кути флакона, тому рукав роблять широким, і при змиканні пресформи лінія передавлення з'являється не тільки по дну, але і зліва, і справа від горловини на т. н. плечах флакона.

В) Ємності з ручкою

Флакон для побутової хімії марки «Вухатий нянь» (виробляється компанією «Крафт» в Іркутській області на екструзійно-видувного машині SMC 5000TC).

Г) Технічні вироби

Лейка 5 літрів (виробляється компанією «Біконт» в Свердовской області на екструзійно-видувного машині SMC 30S).

До цієї групи для простоти узагальнення ми відносимо всі складні по геометричній формі вироби неупаковочного застосування. Найяскравіші приклади: садові лійки або автомобільні повітроводи. У таких виробів найчастіше довжина лінії стискання дорівнює довжині всього контуру кінцевої деталі, або ж становить 60-90% довжини цього контуру.

Далі виникає питання як трансформувати отримане значення довжини лінії стискання в вимога по зусиллю змикання. На цей предмет в іноземній літературі можна зустріти цілий ряд міркувань і розрахунків, але за результатами реальної роботи найбільш точною і простий для розуміння показала себе наступна формула:

Фактор матеріалу введений оскільки в ЕВ-формуванні використовується не тільки поліетилен низького тиску, а й інші матеріали, такі як ПЕВТ, ПП, ПК або сополіефір ПЕТ. і необхідне зусилля стискання для даних матеріалів різниться досить сильно. Для зазначеної формули фактор матеріалу виведений в такий спосіб:

- ПЕНД - 550

- ПЕВТ - 450

- ПП - 950

- ПК / сополіефір - 1100-1200

Формула невипадково приведена в «американських» одиницях виміру, адже саме в США екструзійно-видувне формування отримало найбільш широке і масове застосування, і найбільша кількість фахівців-практиків з видуву працює саме в цій країні.

Якщо спростити формулу і перевести її в більш звичну нам метричну систему вимірювань, то отримаємо, що для стискання 1 см ПЕНД потрібно приблизно 1 кН зусилля (для ПЕВТ відповідно 0,8 кН, для ПП - 1,65 кН, а для ПК і сополіефір близько 2-2,2 кН). Дуже важливо усвідомити і завжди пам'ятати, що довжина лінія передавлення вироби прямо пропорційно впливає на необхідне зусилля, а також те, що довжину лінії передавлення вироби завжди необхідно множити на кількість гнізд в прессформе.

Ви могли звернути увагу, що в наведеній вище формулі результуюче значення називається зусиллям стискання (а не зусиллям змикання). Щоб розрахувати загальне зусилля змикання, необхідно також врахувати вплив стисненого повітря.

Зусилля, необхідне для замикання пресформи проти стисненого повітря, вважається класичним методом: множенням площі проекції вироби на тиск повітря. Наприклад, якщо у нас прямокутний плоский флакон з шириною 6 см і довжиною 12 см, і якщо ми видуваємо його тиском повітря в 7 бар, то для протидії повітрю необхідно приблизно 5 кН зусилля на кожне гніздо такого флакона. Площа проекції горловини в розрахунку не бере, оскільки видувний Дорн її повністю закриває. Для більш геометрично складних форм площа проекції зважає на більшій скрупульозністю, але в цілому цілком допустимо і її приблизний розрахунок з деяким запасом в більшу сторону.

Реалізація зусилля змикання

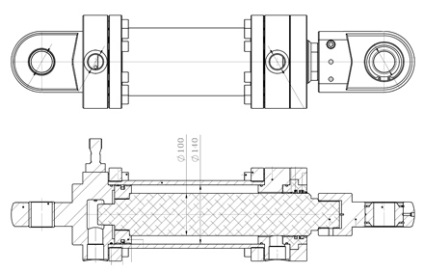

Створюване верстатом зусилля змикання для гідравлічних видувних машин визначається двома рівнозначними факторами: типорозміром гідроциліндра змикання і тиском масла, що подається в циліндр в момент замикання. Оскільки в екструзійно-видувних машинах механізм вузла змикання, як правило, має досить просту кинематику, то прийнято вважати, що забезпечується зусилля змикання прирівнюється до номінального штовхає зусилля гідроциліндра. Штовхає зусилля, в свою чергу, вираховується стандартним способом, прийнятим в гідравлічній науці, а саме множенням тиску масла на площу гільзи (bore в англомовній термінології) циліндра. Так гідравлічний циліндр з гільзою діаметром 125 мм при тиску масла 100 бар забезпечує зусилля в 122 кН.

Фрагмент креслення гідроциліндра змикання екструзійно-видувного машини SMC 5000DTC з діаметром гільзи 140 мм.

Якщо діаметр гільзи циліндра фіксований і відомий заздалегідь, то тиск масла є змінною величиною. При роботі машини тиск гідравлічного масла, по-перше, змінюється динамічно в міру його витрати на забезпечення рухів різних циліндрів, по-друге, регулюється за допомогою запобіжного клапана. В результаті, щоб зрозуміти яке саме зусилля забезпечується гідроциліндром, необхідно відстежити під яким тиском масло подається в нього саме в момент змикання. Найчастіше в момент змикання система не може забезпечити такий же тиск масла, як під час інших фаз роботи машини (наприклад, 80-90 бар в момент змикання при 110-120 барах в інші моменти), тому, вивчаючи «каталожні» значення параметрів зусилля змикання , при виборі конфігурації машини важливо точно з'ясувати при якому тиску масла забезпечується заявлене зусилля, і забезпечить взагалі гідросистема такий тиск при реальній роботі.

Гідросистеми з тиском 80-120 бар зазвичай здатні забезпечити зусилля змикання не більше 100-150 кН - щоб «вичавити» з них більше, циліндр змикання повинен бути непропорційно великим, що тягне і механічний дисбаланс, і надмірне час на заповнення маслом такого циліндра. Для середньо- і великотоннажних машин (150-300 кН) найраціональнішими виглядають системи з роздільним контуром на змикання і на інші рухи. Це дозволяє використовувати високий тиск тільки там де це дійсно потрібно (на змикання), а для менш відповідальних, з точки зору зусилля рухів (каретка, видувний Дорн, кивок, обрубки), використовувати невеликий тиск (наприклад, 80-90 бар), що забезпечує найкращі умови експлуатації і довговічність гідравлічних комплектуючих.

Різновиди вузлів змикання екструзійно-видувних машин

Всі основні варіанти виконання вузлів змикання екструзійно-видувного машини можна розглянути на прикладі модельного ряду компанії SMC.

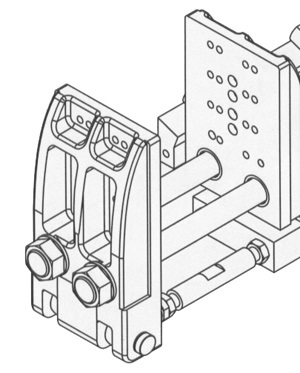

Вузол змикання з двома направляючими колонами по протилежних кутках плити

Циліндр змикання розташований ззаду по центру плити. Розкриваючись, циліндр тисне на центр задньої плити і синхронним зусиллям іншим кінцем притягує передню плиту по двох напрямних колон, розташованим у правому нижньому кутку і в лівому верхньому.

Це перший вузол змикання, з якого взагалі почалися в 1960-х роках екструзійно-видувні машини з верхнім видувом і кареткою, що переміщається з позиції «під головкою» в позицію «під видувним дорном». Дана концепція забезпечує дуже хороший розподіл зусилля по поверхні плити, та її єдиний мінус - неможливість передачі виробу на позицію автоматичного видалення облоя (заважає права верхня колона).

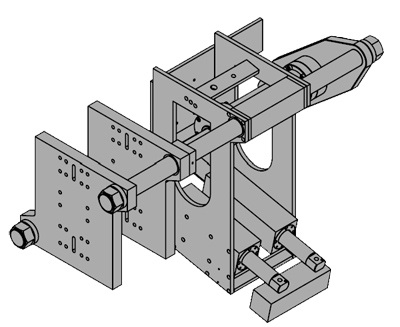

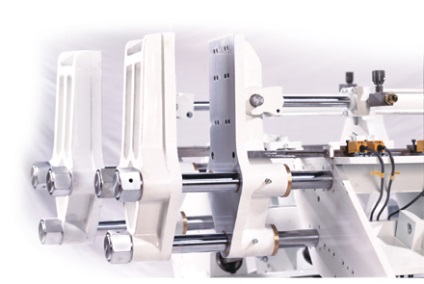

Вузол змикання з нижнім розташуванням направляючих колон

Для можливості передачі виробів в сторону в позицію для видалення облоя був розроблений вузол змикання з нижнім розташуванням направляючих колон. Принцип синхронного тиску на центр задньої плити з одночасним притягненням передній зберігся, але колони розташовані не по кутах, а знизу.