Якість пиломатеріалів залежить від властивостей круглих лісоматеріалів, точніше, від наявності в них вад.

Від ознак круглих лісоматеріалів, тобто від наявності в них вад, залежить якість пиломатеріалів.

У нормативній документації вад налічується понад 80, але сортність матеріалів визначають тільки по 10 видам вад (ознак).

Тому, перш ніж розбиратися з сортуванням пиломатеріалів, слід усвідомити, які ознаки круглого лісу впливають на цей процес.

Про сортах круглого лісу і пиломатеріалів

Спочатку кругляк, в залежності від породи дерева, ділять на дві групи: хвойні та листяні. Наступною сходинкою є розподіл по товщині. Для обох груп лісоматеріалів по товщині передбачено три види: дрібні, середні і великі.

По виду обробки кругляк ділять на чотири групи. Його можна:

- Використовувати в круглому вигляді.

- Перетворити в деревну масу або переробити на целюлозу.

- Перетворити в шпон шляхом лущення або стругання.

- Перетворити в пиломатеріали.

Пиломатеріали ділять на чотири сорти:

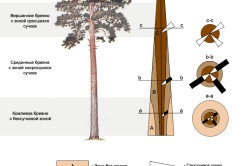

Зображення 1. Схема розкряжування хлистів.

Сорт в процесі сортування пиломатеріалів визначається:

- для дошки - за гіршою її стороні або кромці;

- для бруса або бруска - за гіршою стороні.

З якої частини спиляного хлиста який сорт пиломатеріалу можна отримати, зрозуміло по зображенню 1.

Основними ознаками сортності є наступні:

- сучки;

- грибна забарвлення і гниль;

- хімічне фарбування;

- сліди, залишені комахами;

- розтріскування і деформація;

- наслідки порушення форми стовбура;

- вади будови деревини;

- рани;

- природні (нормальні) відкладення деревини;

- дефекти обробки і транспортувальні пошкодження.

У процесі сортування пиломатеріалів в результаті кожен сорт повинен відповідати конкретним вимогам по відсутності вад. Зазначимо тільки на вимоги щодо сучків і тріщин.

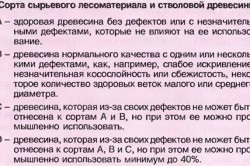

Таблиця сортів сировинного лісоматеріалу і стовбурної деревини.

Добірний сорт. Ніякі вади, крім сучків, не допускаються. Сучков може бути не більше 2 на 1 м довжини. На ребрах дощок допускаються частини сучка, розмір яких не перевищує 20% його діаметра.

- 1 сорт. Не повинно бути сучків, діаметр яких перевищує 10 мм, сучків, які можуть в будь-який момент вивалитися, і западин, що залишилися від вже випали сучків. Загальна довжина тріщин (ненаскрізних) не повинна перевищувати чверті довжини матеріалу.

- 2 сорт. Не повинно бути випадають сучків і здорових сучків, діаметр яких перевищує 20 мм. Загальна довжина тріщин (ненаскрізних) не повинна перевищувати третини довжини матеріалу.

- 3 сорт. Допускаються практично всі пороки.

- 4 сорт. Пороки визначають не для конкретного виробу, а на 1 м 3 матеріалу.

Автоматизація технологічного процесу розпилювання

Перш ніж розглянути процес сортування, доцільно встановити його місце в ланцюзі автоматизованої системи управління (АСУ) процесами обробки деревини на підприємстві, тобто руху колоди від надходження на підприємство до готової продукції. Ось як виглядає ця послідовність.

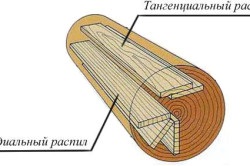

Схема розпилу стовбура дерева.

- Вступник матеріал (колоди) реєструють. Це можуть виконувати вручну або за допомогою автоматичної лінії приймання.

- Торцювання і розпилювання, наприклад, на дошки.

- Сира сортування дощок за допомогою локальної лінії.

- Подача дощок на спеціальні машини, які формують штабель, що надходить далі в сушильний цех.

- Сушка дощок і їх рух в штабелях в межах сушильного цеху.

- Подача дощок на лінію сухого сортування.

Далі, здійснюється формування пакетів відповідно до результатів сортування.

Виходить, що розподіл пиломатеріалів по сортах починається після розпилювання колоди, тобто з одного і того ж кругляка можна отримати різний за якістю матеріал, що і виконує лінія сухого сортування. У технологічному ланцюжку лінія сортування розташована після сушки.

Таке місце локальної підсистеми сортування пиломатеріалів в технологічному ланцюжку АСУ дозволяє виявити випадають після сушки дошки сучки і різкіше позначити інші вади.

Автоматизація процесу сортування пиломатеріалів

В процесі виготовлення дошки сортування виконується двічі: до сушки і після неї.

При підготовці до сушіння виконують часткову обрізку дощок для усунення вад на їх кінцях. Дошки сортують по породам дерева і за розмірами поперечних перерізів. Після сушіння їх сортують за якістю і на останньому етапі здійснюють розподіл по довжині.

Розподіл за розмірами поперечних перерізів необхідно для формування однорідних сушильних пакетів, яким підбирають відповідний режим і тривалість сушіння. Товщину і ширину вимірюють в будь-якому місці дошки, але не ближче 150 мм від її торців. Для низькосортних дощок пакети можуть формувати тільки з урахуванням їх товщини.

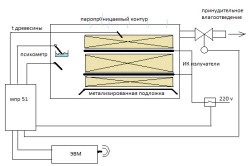

Схема сушіння пиломатеріалів.

На цій стадії оператор лінії, отримавши дані про розміри, направляє виріб до відповідного накопичувач, в якому створюється заданий їх кількість, після чого накопичувач відкривають і матеріал по конвеєру направляють в сушильну цех. У цеху формують сушильні пакети.

Розподіл пиломатеріалу за якістю може здійснюватися контролером при знаходженні дощок на торцювальних столах в розпилювальному цеху. Однак на столах більше 7-8 дощок в хвилину контролер відсортувати не зможе.

Основний розподіл виконують на транспортувальних конвеєрах. Контроль здійснюється декількома робочими-контролерами. Вони розташовуються послідовно уздовж конвеєра і вручну змінюють напрямок руху дощок в відповідний накопичувач.

Такий метод далекий не тільки від автоматичного, але і автоматизованим його назвати не можна.

Про автоматизації процесу можна говорити, якщо під час руху по конвеєру дошку розгортає так, що оператор має можливість оглянути дошку з усіх боків і, вирішивши, до якого сорту віднести, направити її в відповідний накопичувач. Для цього на конвеєрі є шибера, якими він і керує.

Оператор може на свій розсуд змінити сортність дошки. Іноді буває так, що з урахуванням всієї довжини дошка відповідає 3-го класу. Але є ділянка достатньої довжини, в якому кількість дефектів відповідає вимогам вищого класу.

Зрозуміло, що такий спосіб розподілу по сортам малоефективний і придатний тільки для виробництв з невеликим обсягом продукції, що випускається. Для великих лісопильних підприємств економічно вигідно створювати автоматичні лінії.