Типи фланцевих з'єднань

Основні види фланцевих з'єднань показані на малюнку 4.1.

Малюнок 4.1 -Типи фланців

Фланцеві з'єднання можна поділити на два основних типи: з не контактують фланцями (рис. 4.1 а) і з контактуючими фланцями (рис. 4.1 б). Найбільш поширений перший тип з'єднання (трубопроводи, судини, апарати і т. П.). З'єднання з контактуючими фланця

ми часто застосовують в конструкціях, які не потребують повної герметизації стику (фланці корпусів машин, редукторів і т. п.). Набули поширення фланцеві з'єднання з контактуючими стиками і з самоуплотняющимися прокладками, що забезпечують герметичність. Такі сполуки мають менші габарити в порівнянні з сполуками першого типу, але більш складні при виготовленні і монтажі.

На малюнках 4.1 - в і г показані типи з'єднання фланця з патрубком (штуцером), на малюнку 4.1 - д показані типи фланцевих з'єднань не контактують фланці з металевим овальним ущільненням і м'якою прокладкою.

Застосовують вільні фланці, а також фланці, виготовлені разом з трубою (корпусом) або приєднані до труби за допомогою зварювання, різьблення, розвальцьовування або заклепок. Деякі види фланцевих з'єднань стандартизовані. Прокладки виконують у вигляді плоского листа з пароніту, картону, гуми, фібри, фторопласту, міді і м'якої сталі; застосовують асбесто- металеві прокладки, металеві гофровані та зубчасті, металеві лінзові прокладки і ін.

У фланцевих з'єднаннях з контактуючими фланцями використовують самоуплотняющіеся прокладки у вигляді гумових або металевих кілець.

При проектуванні резервуарів, як правило, вибирають фланцеві з'єднання з контактуючими фланцями.

Для попереднього вибору розмірів деталей і перевірки міцності фланцевих з'єднань з контактуючими фланцями проводять спрощений розрахунок.

Основний розрахунковий випадок

Вважаємо, що в даній конструкції попередньо затягнуте фланцеве з'єднання навантажено зовнішньої поздовжньої силою (рисунок 4.2) і фланцеві болти працюють тільки на розтягування. Матеріал болта вибирається відповідно до рекомендацій додатка А.

Діаметр болта (шпильки) по заданому зусиллю навантаження (внутрішнього тиску в апараті) вибирають за формулою

[# 963; р] - допустиме напруження при розтягуванні;

d1 - внутрішній діаметр різьби болта;

dпатр - внутрішній діаметр патрубка, см;

Число болтів для забезпечення більш рівномірного затягування стику вибирають кратним чотирьом (z = 4, 8, 12, 16, 20, 24, ....).

Після попереднього расчетаd1 за довідником [1,2] вибіраемd1 найближче більше до розрахункового значення і визначаємо номінальний діаметр болтів фланцевого з'єднання.

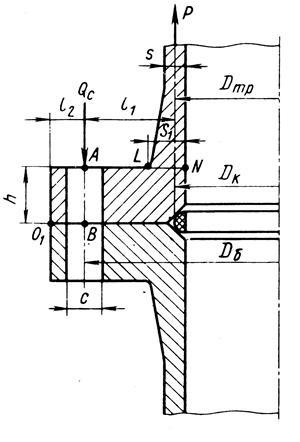

Малюнок 4.2-К розрахунку фланцевих з'єднань з контактуючими фланцями

Основні розміри і матеріал фланця вибираються відповідно до рекомендацій додатка А.

Розрахункове зусилля Qc. чинне на болти (рис. 4.2), визначають за формулою

де - середній діаметр прокладки, мм;

q - робочий тиск середовища, МПа.

Коефіцієнт затяжки k приймається рівним 1,5 - 2,5.

Умова міцності фланцевих болтів:

d1 - внутрішній діаметр різьби прийнятого за довідником болта;

[# 963;] Т - межа плинності матеріалу болта з урахуванням робочої температури.

При розрахунку на міцність фланець розглядають як стрижень, закріплений в перерізі AB (малюнок) і пружно пов'язаний з трубою. Згинальний момент у перетині AB

P - зовнішнє зусилля чинне на фланцеве з'єднання; - коефіцієнт зменшення згинального моменту () за рахунок пружного зв'язку фланця і труби. Якщо труба дуже жорстка (по відношенню до фланця), то. для тонкої труби. Значення обчислюють по наближеною формулі:

Де - середня товщина труби; з - діаметр отвору під болт.

Напруга вигину у фланці (перетин АВ) має бути

Де - число болтів.

Згинальний момент у перетині LN труби

Напруга вигину в цьому перерізі має задовольняти умові

З формул випливає, що для зниження напружень у фланцях доцільно:

б) збільшувати товщину труби в місці переходу до фланця (розмір s1). Однак при великій конусности (1: 2) зміцнення виходить чисто місцевим і максимум напружень зміщується до більш тонкому перетину труби.