Особливості використання технології нескінченної прокатки

Технологія нескінченної прокатки застосовується як на станах гарячої, так і на станах холодної прокатки. Останнім часом її стали застосовувати і на ливарно-прокатних агрегатах, що ще більше підвищило їх ефективність.

Сутність технології нескінченної прокатки полягає в тому, що заготовки (або рулони) перед завданням в першу кліть прокатного стану зварюються між собою. В цьому випадку в стані прокочується фактично нескінченна смуга.

Дана технологія передбачає наявність додаткового обладнання на стані, такого як зварювальний машина. Також в разі холодної прокатки встановлюється накопичувач для смуги між зварювальної машиною і першої кліттю, який необхідний для того, щоб не зупиняти процес прокатки під час зварювання двох рулонів між собою.

Переваги технології нескінченної прокатки на пруткових лініях:

- відсутність втрат часу між проходами двох заготовок, що підвищує продуктивність стану;

- відсутність необхідності відрізання головний і хвостовій частині заготовок, що дозволяє зменшити відходи металу в обріз;

- відсутність прутків немірної довжини;

- незмінно високі швидкості прокатки завдяки безперервності процесу, стабільність роботи обладнання і скорочення числа поломок;

- зниження ймовірності забуренія;

- стабільні технологічні умови, що підвищує якість продукції;

- збільшення терміну служби прокатного обладнання і

напрямних; - зниження потреби в техобслуговуванні, запчастинах і витратних матеріалах.

Переваги технології нескінченної прокатки на бунтовую лініях і прокатки смуги в рулони ті ж, що і на пруткових лініях, плюс:

- можливість намотування бунтів більшої ваги або на замовлення;

- виробництво рулонів більшого розміру без необхідності внесення дорогих модифікацій в інше обладнання.

Розглянемо можливості застосування нескінченної прокатки на станах різного типу.

Нескінченна прокатка на станах холодної прокатки

На станах холодної прокатки прокочують смугу в рулонах, які надходять з ШСГП. Перед прокаткою смугу піддають травленню, щоб видалити з неї окалину, після чого проводиться прокатка в реверсивному одноклетьевим або безперервному стані, в складі якого є 3 ... 6 клітей. Застосування технології нескінченної прокатки можливо тільки на безперервних станах.

Продуктивність такого стану нескінченної прокатки вище, ніж на звичайному (порулонной прокатки), завдяки відсутності проблем, пов'язаних з прокаткою решт смуг і втрат часу на їх заправку. Крім того, значно знижується ймовірність пошкодження валків, за рахунок виключення удару переднього кінця смуги про валки.

Наведемо схему стану 1420 нескінченної прокатки на одному із заводів Японії (рис. 117). Головна частина цього стану - традиційний набір машин і механізмів, що входить до складу безперервного агрегату: розмотувач, правильна машина, ножиці для вирівнювання кінців, зварювальний агрегат з гратознімач і петлеве пристрій.

Технологічний процес проводиться за наступною схемою. Гарячекатані травлені рулони мостовим краном від вихідної частини безперервного травильного агрегату перевозяться до Розмотувачі прокатного стану.

Після установки рулону на барабан розмотувач проводиться відгинання, центрування і заправка переднього кінця смуги в правильну машину. Завдання рулону в один з Розмотувачі і підготовку переднього кінця смуги виробляють під час розмотування смуги з іншого розмотувача.

Після обрізки кінця попереднього рулону і початку наступного проводиться їх зварювання на стикосварочних машині. Обов'язковою умовою є рівна товщина решт рулонів, яка контролюється спеціальним пристроєм.

Стикосварочних машина (рис. 118) призначена для зварювання встик опалювальному решт суміжних смуг без попереднього підігріву і забезпечення процесу безперервної прокатки.

Режим зварювання (настройка машини) визначаються ЕОМ. Для ідентифікації швів пробиваються отвори діаметром 20 мм по центру смуги. Після зварювання смуга розганяється до 750 м / хв і подається в петлевий накопичувач, необхідний для забезпечення безперервності процесу прокатки під час зварювання кінців смуг. Петлевой накопичувач містить тягнуть станції і систему натяжних механізмів, центруючих і підтримуючих роликів для накопичення близько 800 метрів смуги (рис. 119).

Поки йде зварює кінці рулонів, витрачається смуга з накопичувача, після зварювання запаси смуги в накопичувачі заповнюються за рахунок більш високої швидкості розмотування рулону.

За накопичувачем є натяжні ролики, які створюють заднє натяг. Перед першою кліттю також встановлено обладнання, необхідне при перекладі стану в режим порулонной прокатки металу.

Таким чином, прокатка смуги в робочих клітях здійснюється безперервно. На стані нескінченної прокатки заправна швидкість необхідна тільки один раз, в решту часу прокатка ведеться з постійною робочою швидкістю. Однак при прокатці швів доводиться зменшувати швидкість, щоб уникнути обривів. Таким чином, тільки шви вносять обурення в стабільність процесу.

Нескінченна прокатка на неперервних широкосмугових станах

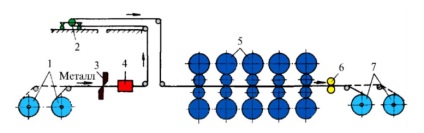

Мал. 120. Розташування устаткування стану нескінченної прокатки смуг фірми Kawasaki Steel: 1 - нагрівальні печі; 2 група чорнових клітей; 3 - проміжний накопичувач Coilbox; 4 - зварювальний установка; 5 - група чистових клітей; 6 ділянку охолодження на виході; 7 - моталки

Стан розташований поруч зі сталеплавильних цехом з метою забезпечення прямої прокатки гарячих слябів, що надходять з МНЛЗ. У чорновій групі клітей прокочується підкат завтовшки 30 ... 60 мм, а потім змотується в рулон на ППУ, яке відіграє роль буферного пристрою.

ППУ має три робочих режиму: смотка, зберігання і розмотування. Після початку розмотування рулону, що зберігається в ППУ, проводиться обрізка переднього кінця летючими ножицями, а потім зварювання із заднім кінцем попереднього рулону в зварювальної машині, після чого гуркіт надходить в чистову групу клітей, яка працює вже в нескінченному режимі.

Зварювальний машина індукційного типу зварює гуркіт в русі, тому накопичувач смуги на стані не потрібно. Між летючими ножицями і зварювальної машиною встановлені екрани для запобігання втрат тепла смугою.

Кожна з семи клітей чистової групи оснащена попарно-схрещеними валками для регулювання профілю і форми смуги, причому положення валків можна регулювати в ході прокатки на клітях № 5-7. Крім цього, всі кліті оснащені гідравлічними нажімнимі пристроями.

Лінія чистових клітей оснащена товщиномірами, пристроями для вимірювання ширини і профілометри, розташованими між усіма клітями, а також пристроєм динамічного управління гідравлічним натискним механізмом, пристроєм протівоізгіба робочих валків і робочими валками з можливістю регулювання кута схрещування. Точність ширини смуги підвищується завдяки застосуванню великого межклетевого натягу, точно регульованого за допомогою електроприводів з малим часом спрацьовування.

Нескінченна прокатка на сортових станах

Одним з варіантів реалізації технології нескінченної прокатки на сортовому стані стала розроблена компанією Siemens VAI технологія ERT (Endless Rolling Technology). За цією технологією заготівлі зварюються між собою перед входом в першу прокатну кліть, що забезпечує підвищення виходу придатного і зростання продуктивності стану.

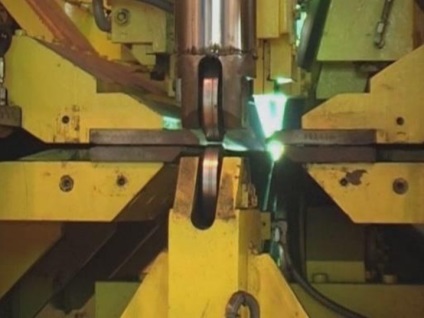

Технологія нескінченної прокатки наступна. Квадратні заготовки, після нагрівання в печі подаються до зварювальної машини (рис. 121), яка зварює кінці заготовок, рухаючись в потоці стану синхронно з заготовками, що забезпечує відсутність пауз в роботі прокатного стану для зварювання.

Зварювальний машина використовує технологію стикового зварювання оплавленням, споживає низьковольтне напруга при великій силі струму і не вимагає ніяких присадок.

Після захоплення обох заготовок головна частина подальшої поєднується з кінцем попереднього, в той час як система автоматизації контролює відповідну величину зазору між ними і точність суміщення в ході зварювання. Після позиціонування заготовок відбувається зачистка їх торців, після чого зварюються кінці нагріваються за допомогою електроенергії до температури плавлення.

Нагрівання відбувається дуже інтенсивно і швидко, що призводить до витискування розплавленого металу із зони шва. Після оплавлення до обох кінців заготовок прикладається зусилля, яке забезпечує зварювання заготовок між собою і виштовхує залишки розплавленого металу з шва, що призводить до формування облоя (грата) по лінії зварювання. Стикова зварювання оплавленням застосовується також на необроблених і окислених поверхнях, оскільки процес висадки виштовхує все забруднення в облой. Таким чином, зварювальний шов складається тільки з металу заготовок, що забезпечує рівномірний хімічний склад по довжині готового прокату.

Після зварювання, агрегат для зняття облоя видаляє його в горизонтальній і вертикальній площині, а також зачищає кути зварного шва. Зрізання облоя здійснюється обертовими дисковими пилами. Стадії процесу зварювання показані на рис. 122.

Після виходу з зварювальної машини заготівля прокочується на сортовому прокатному стані вже в нескінченному режимі.

Технології безперервного зварювання і нескінченної прокатки заготовки, запропонована фірмою Siemens VAI дозволяє:

- досягти більш стабільною і надійною експлуатації стану при незмінно високій швидкості його роботи;

- зменшити кількість забуреній;

- значно збільшити вихід придатного металу за рахунок виключення процедури відрізання головний і хвостовій частин розкату;

- знизити питомі витрати електроенергії;

- привести до збільшення продуктивності до 10%;

- забезпечити економія витрат на суму близько кількох євро на тонну готової продукції.