Мел

вапно

каолін

охра

Мумія

Умбра

сурик залізний

перекис марганцю

графіт

білила цинкові

білила титанові

білила свинцеві

літопона сухий

крон цинковий

Умбра палена

сажа малярська

зелень цинкова

оксид хрому

лазур малярська

пігмент жовтий

пігмент червоний

пігмент червоний

пігмент блакитний

пудра алюмінієва

пил цинковий

бронза золотиста

Штучні мінеральні пігменти отримують шляхом термічної обробки мінеральної сировини. Наприклад, палені охра, умбра.

Крім традиційних сухих порошкових пігментів отримують пігменти у вигляді паст-концентратів, емульсій і мікрокапсул. Заборонено застосування токсичних пігментів, що містять в в своєму складі, наприклад, свинець.

Пігменти мають певним кольором, тому що вони здатні вибірково відбивати промені денного світла. Коли на пігмент падає світловий промінь, то частина променистої енергії поглинається, а інша відбивається, фарбуючи пігмент в колір відбитих променів. Пігмент, що відображає майже весь падаючий на нього світло, здається білим, а пігмент, який поглинає падаючі на нього світлові промені - чорним.

Дисперсність пігменту впливає на всі його основні властивості. Чим тонше частинки, тим вище покриваність і красить здатність пігменту. Полідисперсний складу пігменту дозволяє получітьплотное покриття при мінімальному витраті сполучного.

Покриваністю називають здатність пігменту при рівномірному нанесенні на одноколірну поверхню робити невидимим колір останньої. Найкраща покриваність досягається при використанні часток пігменту 0,2 - 10 мкм. Укривістость виражається в грамах пігменту, необхідної для того, щоб зробити невидимим колір закрашиваемой поверхні площею 1 квадратний метр. Укривістость пігментів вважають гарною, якщо вона становить 20-60 г / кв.м.

Наприклад, у залізного сурику вона становить 35 г / кв.м. а у охри - 180 г / кв.м.

Фарбувальна здатність - здатність пігменту передавати свій колір суміші з білим пігментом.

Маслоємність - це здатність часток пігменту утримувати на своїй поверхні певну кількість масла. Виражається вона в грамах на 100 г пігменту і коливається зазвичай від 40 до 100. Оскільки вартість сполучного масла (оліфи) зазвичай вище. ніж пігменту, економічніші пігменти з малою маслоемкость. Крім того, чим менше сполучного потрібно для отримання фарби малярської консистенції, тим більше довговічним буде покриття.

Світлостійкість характеризується здатністю пігменту зберігати свій колір при дії ультрафіолетових променів. Більшість природних пігментів - світлостійкі, деякі органічні пігменти знебарвлюються в процесі експлуатації.

Лугостійкість потрібна, тому що деякі пігменти змінюють свій колір при зіткненні з лужними розчинами (цементні системи). Їх не застосовують для виготовлення барвистих складів, що наносяться на поверхню бетону. Щелочестойкими є майже всі природні пігменти, а також багато штучних пігменти (титанові білила, оксид хрому; органічні пігменти <алый> і <оранжевый> ).

2.Вибор відповідного сировини

2.2 Кольорові пігменти

Пігменти для фарбування бетону не повинні вступати в реакцію з цементом і вицвітати під дією світла і погодних явищ, вони повинні бути стійкі по відношенню до агресивного середовища, створюваної лужної цементним в'яжучим. Пігменти не повинні розчинятися у воді для розчинення. Цим вимогам відповідають неорганічні оксидні пігменти.

До теперішнього часу немає даних про несумісність цементу і оксидних пігментів. Тому для виробництва кольорових бетонів можуть без обмеження використовуватися всі типи цементів. Власний колір цементу впливає на колір готового виробу: сірий колір цементу приглушує всі кольори і відтінки, тому при забарвленні бетону, який проводиться на основі звичайного портландцементу, буває неможливо домогтися таких яскравості і соковитості кольору, які досягаються при використанні білого цементу. Тому для виробництва бетону світлих тонів, а також зеленого бетону рекомендується використовувати білий цемент.

Ступінь насиченості і чистоти кольору, яка досягається завдяки застосуванню білого цементу, залежить і від самого пігменту. У тому випадку, якщо мова йде про чорному пігменті, то забарвлений їм бетон на основі сірого цементу, практично не відрізняється від пофарбованого ним же бетону, до складу якого входить білий цемент. У разі використання темно-коричневого або червоного пігменту ця відмінність є незначним. Що стосується жовтого і синього пігментів, то в даному випадку ця відмінність значно. Чим вище ступінь чистоти бажаного відтінку, ніж він світліше, тим вище необхідність використання білого цементу.

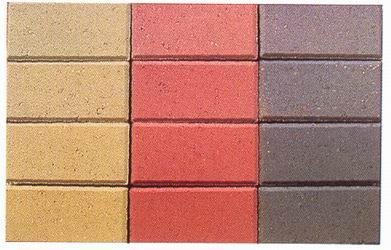

Рис.1 Вплив кольору цементу на колір бетону

Різні види цементу мають як правило різні відтінки сірого кольору. Навіть колір цементів одного типу розрізняється залежно від заводу-виробника. Ці відмінності можуть проявитися на пофарбованому бетоні, причому бетон, пофарбований у світлі тони, більш чутливий до подібних змін, ніж бетон, пофарбований в більш темні тони.

Таким чином, бетонні деталі, що утворюють оптично цільну поверхню (наприклад: фасади будівель, тротуарна плитка) повинні бути виготовлені з цементу одного типу, виробленим одним і тим же цементним заводом.

При додаванні пігменту в бетон забарвлюється тільки цементний камінь: він покривається тонким шаром частинок пігменту. Фарбування наповнювача грає тому для подальшого загального враження другорядну роль. Під впливом погодних явищ заповнювач повільно оголюється, в зв'язку з цим змінюється зорове враження при погляді на бетонну поверхню. Ця зміна буде малопомітним, якщо власна забарвлення заповнювача не сильно відрізняється від кольору цементного каменю.

Рис.2 Вплив кольору заповнювач на відтінок бетону

3. Залежність кольору бетону від його складу

3.1 Витрата пігменту

Необхідна кількість пігменту вводиться в бетонну суміш визначається бажаним кольором і економічною доцільністю. Збільшення кількості пігменту на першому етапі призводить до лінійного збільшення інтенсивності фарбування. При подальшому збільшенні кількості пігменту настає момент, коли колір перестає змінюватися, зміна його інтенсивності перестає бути хоч скільки-небудь значимим. Таким чином збільшення кількості використовуваного пігменту стає з цього моменту економічно невигідним.

Визначення діапазону насичення залежить в тому числі і від бетону; проте в середньому в разі застосування чеських пігментів, що відрізняються високою фарбувальною здатністю, їх кількість не повинна перевищувати 5% від маси цементу. У разі використання пігментів з більш низькою фарбувальний здатністю межа насичення досягається при додаванні значно більшої кількості пігменту, однак зростання кількості пігменту в бетоні більше 5% може призвести до зайвого збільшення дрібної фракції, збільшення водопотребности бетонної суміші і до погіршення технологічних свойст бетону (зниження міцності, морозостійкості і т.д.)

Орієнтовна кількість пігменту, що вводиться в бетонну суміш

Слабо пофарбований бетон, пастельні тони при використанні білого цементу

1 - 2 кг на 100 кг цементу

Середня інтенсивність фарбування

3 - 4 кг на 100 кг цементу

5 - 6 кг на 100 кг цементу

Для чорних і коричневих пігментів більш характерні нижні межі наведених цифр, а для жовтих, зелених і, особливо, синіх - верхні. Для червоних бетонів більш характерні середні величини з приводиться діапазону.

Рис.3 Співвідношення рівня пігментація і кольору бетону

3.2 Співвідношення води і цементу

Надлишок води замішування випаровується з бетону і залишає порожнечі у вигляді дрібних пір. Ці пори розсіюють падаюче світло і таким чином прояснюють бетон. Чим вище величина водоцементного відносини, тим більше світлим здається бетон.

Рис.4 Вплив водоцементного фактора на колір бетону

В / Ц 0,3 В / Ц 0,35 В / Ц 0,4

непігментованими бетон

пігментований бетон

Рис.5 Вплив змісту цементу на колір бетону

4. Приготування бетону

4.1 Дозування компонентів

Склад кольорових бетонів слід зберігати постійним. Точність дозування пігментів, цементу, наповнювача і води повинна бути не нижче + 5%.

При приготуванні кольорових бетонів використання змішувачів гравітаційної дії небажано (змішувачі, що працюють за принципом вільного падіння суміші).

Для якісного розподілу пігменту в бетоні більш підходять змішувачі примусової дії.

Час введення пігменту в змішувач має велике значення для остаточного результату перемішування. Найбільш успішною зарекомендувала себе наступна схема:

1-й етап: попереднє сухе перемішування пігменту і заповнювача 15-20 секунд;

2-й етап: подальше перемішування після додавання цементу 15-20 секунд;

3-й етап: перемішування після додавання води замішування 1-1,5 хвилини.

Особливо важливим є етап перемішування пігменту і заповнювача, при цьому власна вологість заповнювача благотворно впливає на результат перемішування.

5. Подальша обробка

Щільність бетону не робить помітного впливу на його колір. Однак погано ущільнений пористий бетон має велику тенденцію до появи висолів в процесі експлуатації і зберіганні, чим щільніший.

Поява висолів відбувається, коли гідроксид кальцію Са (ОН) 2. який утворюється в процесі взаємодії цементу з водою, виходить на поверхню з водою, що проникає через капілярні пори бетону і утворює нерозчинний з'єднання - карбонат кальцію СаСО3.

Карбонат кальцію утворює білу плівку на поверхні бетону, змінюючи тим самим його колір.

Пігменти не роблять ніякого впливу на появу висолів, але біла плівка СаСО3 буде більш помітна на пофарбованому, ніж чим на натуральному сірому або навіть на білому бетоні.

Процес висолоутворення досягає свого максимуму через рік експлуатації і сходить нанівець через два роки після початку експлуатації. Зникнення висолів пов'язано з тим, що знаходиться на поверхні бетону карбонат кальцію вступає в повільно протікає реакцію з розчиненим у воді вуглекислим газом і перетворюється в гідрокарбонат, розчинний у воді, який змивається опадами.

Повністю усунути висолоутворень неможливо, проте його можна витримувати в прийнятних межах за рахунок хорошого ущільнення бетону.

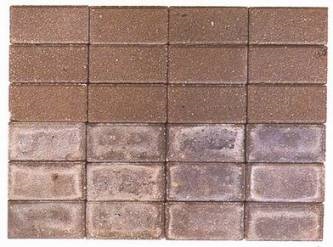

Рис.6 Зникнення вапняного висолювання

Атмосферний вплив на протязі 1 року

14 днів зрошення

5.2 Твердіння бетону

Різні умови твердіння вельми часто є причиною зміни кольору. На цей процес впливають дві умови. Першим з них можна пояснити появу висолів або за рахунок дуже швидкого випаровування води, використаної для замішування бетону, або за рахунок конденсації води на поверхні бетону.

Іншою умовою є температура і об'єм води, що впливають на розмір кристалів гідросилікату кальцію, що утворюються в ході взаємодії цементу з водою. При цьому існує певна закономірність: більш високі температури твердіння викликають утворення більш дрібних голчастих кристалів. Сильніший розсіювання світла дрібними голчастими кристалами призводить в свою чергу до того, що відтінок цього бетону здається більш світлим, ніж відтінок такого ж бетону, твердіння якого відбувалося при більш низькій температурі.

Різниця в кольорі стає явною, коли різниця температур стає значною: наприклад бетон який твердів в пропарювальної камері при температурі 65-70 o С, порівнюється з бетоном, твердіння якого відбувалося при кімнатній температурі.

Тому при твердінні бетонів слід дотримуватися таких умов:

1. Температура і вологість повітря повинні бути по можливості постійними. Для досягнення такого результату твердіння краще проводити в закритій камері для твердіння.

2. Вологість повітря повинна бути високою, слід уникати впливу протягів. Випаровування води слід тримати на мінімальному рівні, що дозволить з одного боку запобігти висолоутворень, а з іншого послужить для поліпшення умов твердіння бетону.

3. В ході твердіння вода не повинна потрапляти на поверхню бетону. Це, наприклад, може статися при обробці холодного бетону в теплій і вологій пропарювальної камері, коли волога сконденсіруется на поверхні бетону. Крім того волога може капати на поверхню бетону зі стелі камери твердіння.

5.3 Зберігання готової продукції

Цей пункт найбільш важливий при виготовленні малогабаритних бетонних деталей, таких, наприклад, як тротуарна плитка, яка після твердіння зберігаються пакетами. При зберіганні на відкритому повітрі без захисної оболонки, дощова вода проникає між плитками. Крім того, між плитками може утворитися конденсат прибольшое різниці денних і нічних температур. Це неминуче призводить до знебарвлення і до втрати товарног вигляду виробу.

Плитки, зібрані в палети, можна захистити від попадання на них дощової води шляхом обертання пакетів захисною плівкою. Це слід зробити заздалегідь, не чекаючи, поки на плитках почне конденсуватися волога. Усунути це складне становище допомагає перфорації плівки на бічних поверхнях. Найкраще обертати тільки верхні шари плиток. Крім того, в якості захисту може послужити прокладання пакувальної папером між шарами плиток. В цьому випадку можна відмовитися від обертання пакетів плівкою.

З вишепріводімого матеріалу можна зробити кілька висновків, без урахування яких неможливо виробництво якісного кольорового бетону:

1. Використовувати оксидні пігменти, які не вступають в реакцію з цементом.

2. Не змінювати тип цементу і постачальника цементу в ході виконання всього замовлення.

3. Враховувати власний колір наповнювачів.

4. Похибка в дозуванні не повинна перевищувати + 5%.

5. Попередньо перемішувати пігмент і заповнювач, при роботі використовувати бетонозмішувач примусової дії.

6. Добре ущільнювати суміш.

7. Твердіння бетону повинно відбуватися при підвищеній вологості повітря, без протягів і без конденсації вологи.

8. При зберіганні готових бетонних виробів охороняти їх від потрапляння води.