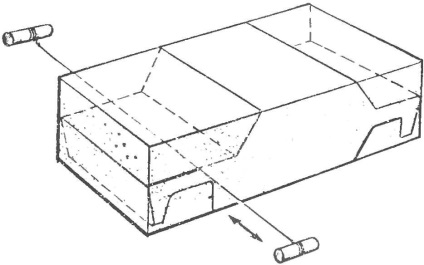

Деякі з самодельщиков можуть сказати, що пінопласт, наприклад, недостатньо міцний. Але спробуйте спорудити такий «бутерброд»: склейте послідовно епоксидною смолою лист міліметрової фанери, лист пінопласту завтовшки близько 20 мм і ще один лист міліметрової фанери (рис. 1). Після полімеризації смоли міцність на вигин такого «сандвіча» буде порівнянна з міцністю дошки тієї ж товщини.

Як і у будь-якого іншого матеріалу, у пінопласту є свої таємниці, пізнавши які, можна значно розширити область його застосування в розроблюваних вами конструкціях.

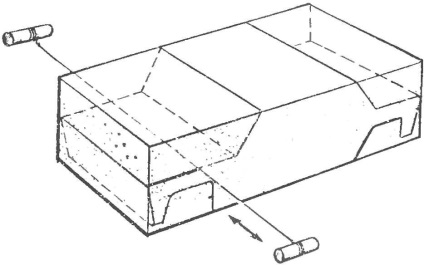

Перш за все необхідно навчитися складати з пінопластових брусків блоки будь-якого розміру Для цього підбираються пінопластові бруски, пріфуговиваются один до одного, з них «на суху» складається блок, а потім «пенокірпічі» зв'язуються гумовим джгутом або мотузками.

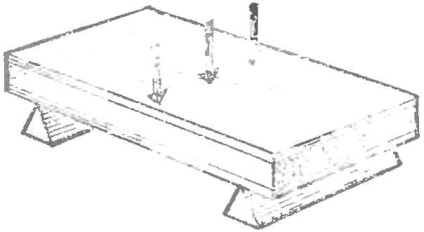

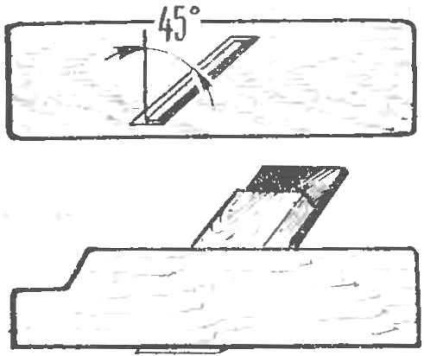

Щоб ввести блок в потрібні вам габарити, найпростіше скористатися рубанком, тільки слід мати на увазі, що пінопласт дуже Чутливий до гостроті заточування інструменту. Від рубанка з тупою залізякою поверхню вийде з рваними раковинами і задираками. Найкраще обробляти пінопласт спеціальним рубанком. Проріз під залізяку у нього становить з віссю рубанка кут близько 45 ° (рис. 3).

Мал. 1. Пінопласт, армований фанерою, не так-то легко зламати.

Мал. 2. Блок необхідного розміру можна склеїти з окремих «цегли»

Мал. 3. Для обробки пінопласту найбільше підходить такий рубанок.

Мал. 4. «Пила» для пінопласту.

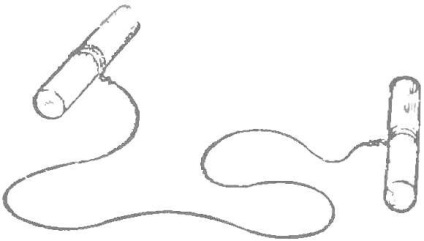

Ну а тепер з пінопласту блоку необхідно вирізати задуману деталь. Ні, за ножівку братися не варто, вона стане в нагоді при різанні деревини. Для нашого матеріалу «пилку» краще сконструювати самому - вам буде потрібно всього лише метровий шматок дроту ОВС Ø 0,5 мм і дві круглі палиці (рис. 4). Ви, напевно, бачили, як в гастрономах продавці ріжуть сир і масло. Точно так само можна різати і пінопласт. Робити це найкраще удвох. Накресліть на обох сторонах пінопластового блоку лінії - сліди поверхні розпилу - і починайте пиляти (рис. 5). Після перших двох-трьох рухів «пила» розжарюється і починає проплавлять матеріал Залишається тільки стежити за тим, щоб дріт йшла точно по намічених лініях. Поверхня розпилу має цілком задовільну чистоту.

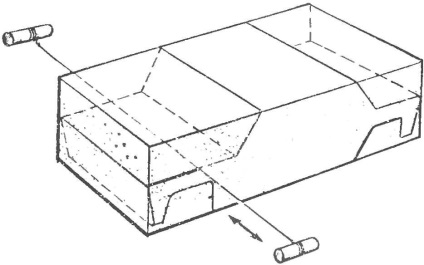

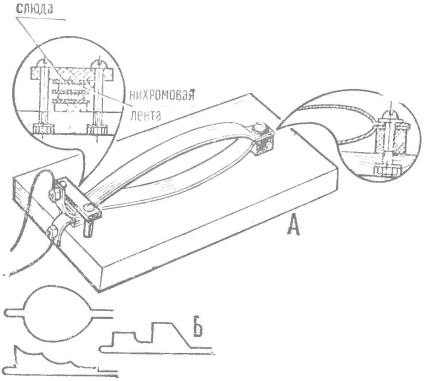

Для різання можна скористатися і нихромовой дротом, розпалюються електричним струмом. Різка матеріалу розпеченим інструментом дозволяє легко отримувати такі деталі, виконання яких будь-яким іншим способом було б досить трудомістким. Наприклад, виготовлення нервюр або навіть цельнопенопластових крил моделей літаків і планерів. Щоб їх зробити традиційними способами, треба затратити чимало часу і сил, і немає ніякої гарантії, що нервюри або консолі вийдуть абсолютно ідентичними. Ну а якщо ви скористаєтеся пристосуванням, зображеним на малюнку 6, то швидко виготовите кілька комплектів таких деталей. Перевага і в тому, що після обробки гарячим способом на поверхні пінопласту утворюється

оплавлена скоринка, що надає деталям жорсткість і гладку поверхню, майже не вимагає додаткової механічної обробки. Жорсткість консолі значно покращиться, якщо вклеїти епоксидною смолою 'в поверхню крила одну або кілька стеклонитей (рис. 6 В).

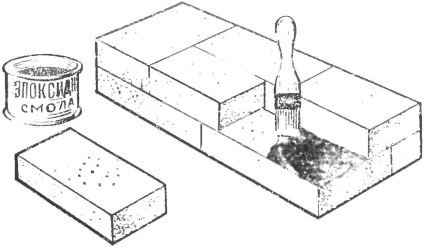

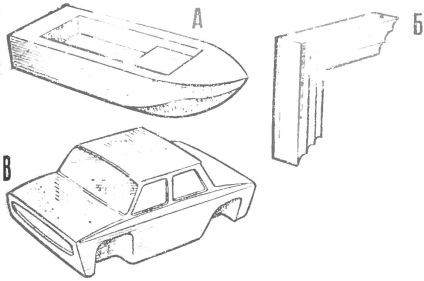

На жаль, у пінопластових деталей татність поверхнева твердість: будь-який гострий предмет здатний залишити на поверхні ризики, борозни або проколи. Тут досить промазати деталь епоксидною смолою: вона закриє поверхневі пори, надавши виробу гладкість і жорсткість. Якщо за допомогою тієї ж смоли обклеїти виріб двома-трьома шарами склотканини, то жорсткість ще більш збільшиться. Поєднання пінопласту з епоксидною смолою дозволяє робити корпусу моделей суден, макети кузовів автомобілів, деталі оформлення інтер'єру. Деякі вироби зображені на малюнку 7.

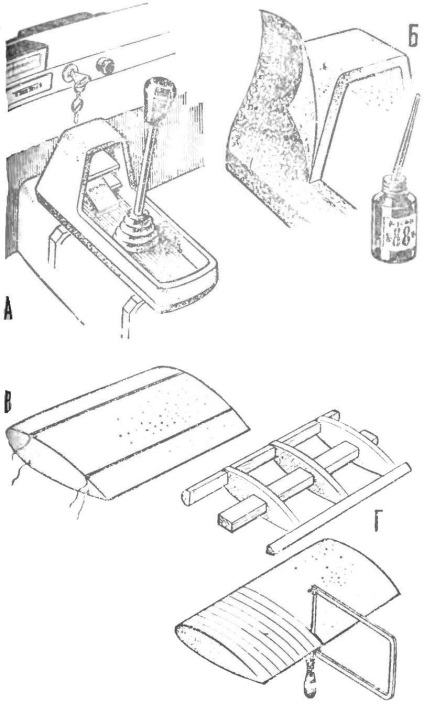

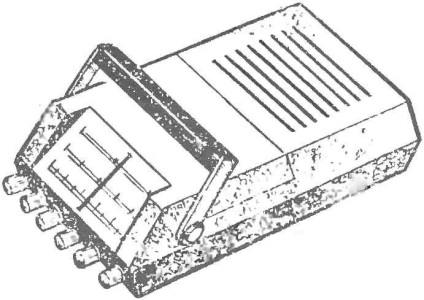

Цікавий ефект виходить при обклеювання пінопласту матеріалами типу дерматину або штучної шкіри. Робити це найкраще клеєм «88». Слід врахувати, що пінопласт марки ПС (полістирол) розчиняється таким клеєм, тому під обклеювання підбирається пінопласт ПХВ (поліхлорвініловий) Обтягування дерматином дозволяє, зокрема, робити «фірмові» коробки-корпусу для магнітофонів і радіоприймачів, приладові дошки і деталі інтер'єру салону в саморобних автомобілях (рис. 8).

Мал. 5. Різка пінопласту сталевим дротом.

Мал. 6. Методика виготовлення консолей і нервюр гарячим способом:

А - термофільера, Б - варіанти профілів робочого інструмента термофільери.

Мал. 7. Ці деталі зроблені з обклеєне стеклотканью пінопласту.

Мал. 8. Такі «лотки» (А) зробити можна з пінопласту з подальшим обклеюванням дерматином (Б), В - таким чином можна істотно підвищити жорсткість пенопластовой консолі; Г - нарізування «пенонервюр».

Мал. 9. Пінопласт штучна шкіра - ось з чого зроблений ящик цього комбайна.

При обтягуванні дерматином поверхонь подвійної кривизни слід враховувати той факт, що такий матеріал добре тягнеться в діагональному напрямку. Це дозволяє без зайвих розрізів і накладок обклеювати поверхні досить складної форми.

Для маскування утворюються стиків можна скористатися нітрофарбою відповідного кольору. Він кілька розчиняє покриття дерматину, і сходинки стиків стають майже непомітними.

Хімічна основа пінопластів - термопластичні смоли. Звідси можливість деформувати його в нагрітому стані - гнути, скручувати. Особливо добре піддаються такій процедурі тонкі листи. Для невеликих пластин в якості нагрівального пристрою підійде паяльник.

Забарвлення спінених пластиків досить складна, навіть якщо ви і підберете фарбу, що не розчиняє пінопласт. Справа в тому, що будь-яка фарба проникає в його пори і не просихає в них дуже довго. Тому перед фарбуванням найкраще поверхню заґрунтувати епоксидною смолою і прошкуріть. Шпаклівка - на основі тієї ж епоксидної смоли, яку в бажаної пропорції змішують з наповнювачем - зубним порошком, тальком, деревної пудрою.

Необхідно пам'ятати, що застосовувати поліефірних смол можна, так як вхідні в смолу компоненти активно розчиняють і полістирол і поліхлорвініл.

Рекомендуємо почитати

- ГОДІВНИЦЯ ДЛЯ хрюшки

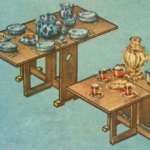

Коли ми стали тримати поросят, то незабаром переконалися, що дерев'яні годівниці вельми недовговічні - буквально за один сезон виходять з ладу. Корита з оцинкованого сталевого листа. - ОБІДНІЙ СКЛАДАНИЙ

У невеликій кімнаті обідній стіл нормальних розмірів - вже перешкода. Значно зручніше, якщо в неробочому положенні його поверхню можна було б зменшувати, скажімо, складати до.