Характеристика продукції, сировини і напівфабрикатів. Затяжний печиво і крекер - різновиди печива, мають анізотропну шарувату структуру, що отримується при випічці заготовок, вирізаних з багатошарового пласта тіста.

Асортимент крекеру поділяють за способами приготування тіста: на дріжджах, на хімічних розпушувачах або при спільному застосуванні цих компонентів.

Смакові гідності і засвоюваність печива організмом людини обумовлені тим, що готові вироби відрізняються крихкістю і розсипчастою структурою, а також намокаемості - здатністю поглинати значну кількість води. Хімічний склад печива обумовлений складом сировини: пшеничне борошно, крохмаль, цукор, жири та ін. У складі затяжного печива і особливо крекеру висока частка пшеничного борошна.

Затяжний печиво і крекер краще виробляти з борошна зі слабкою клейковиною. При використанні борошна з сильною клейковиною печиво виходить деформованим, з нерівною поверхнею і нерідко з бульбашками.

Основним напівфабрикатом виробництва є багатошаровий пласт, утворений в результаті прокатки (вальцювання) пружного (затяжного) тесту в тонкі шари, складання цих шарів і повторної їх прокатки. З цього пласта ротаційним способом вирізують заготовки і випікають з них готові вироби.

Для затяжного печива зазвичай застосовується групова упаковка виробів в пачки, а крекер попередньо зважують порціями і фасують насипом в пакети з фольги або полімерної плівки.

Особливості виробництва і споживання готової продукції. В даний час затяжне печиво і крекер виробляють на безперервних потокових лініях, що забезпечують комплексну механізацію всіх технологічних процесів.

Провідним комплексом виробництва затяжного печива і крекеру є отримання багатошарового пласта тіста. Цей процес пов'язаний з формуванням двох типів структур: внутрішньої структури шарів тесту і багатошарової макроструктури пласта.

Формування внутрішньої структури шарів відбувається при замісі затяжного і крекерного тесту, коли створюються умови для більш повного набухання білків борошна. Цьому сприяє мала кількість цукру і жиру в тісті, велика вологість, підвищена температура тесту і тривалий процес. Такий режим замісу тіста створює оптимальні умови для утворення в тесті губчастої структури клейковини, яка обумовлює специфічні фізичні властивості затяжного і крекерного тесту - пружність і еластичність.

Пружні властивості тесту істотно впливають на процес формування тестових заготовок. При додатку навантаження заготовки приймають нову форму, але не здатні її зберегти після зняття навантаження. Пружність тесту проявляється в тому, що заготовки після зняття навантаження миттєво відновлюють колишню форму, а внаслідок еластичності ця форма відновлюється поступово протягом певного проміжку часу.

У зв'язку з тим що є ізотропний внутрішня структура пружного тіста не володіє пластичністю, виникає необхідність отримання ще одного напівфабрикату, з якого можна відформувати тестові заготовки для випічки виробів. Таким напівфабрикатом є багатошаровий пласт, утворений в результаті багаторазової прокатки і складання шарів тесту.

У процесі прокатки тісто відчуває деформації зсуву і стиснення. Внаслідок цього в тесті виникають поздовжні і поперечні напруги, що супроводжуються подовженням і розширенням пласта тіста. Якщо тісто піддається прокатці в однаково чергуються напрямках, то виникли при цьому напруги від витяжки та стиснення, тобто поздовжні, будуть значно переважати над напругою поперечними, тобто від розширення пласта тіста. При цьому відбувається скорочення відформованих тестових заготовок по довжині з спотворенням їх форми: квадрат перетворюється в прямокутник, коло - в овал.

Тому при формуванні багатошарового пласта забезпечують отримання анизотропной макроструктури. Для цього пласт тесту піддається прокатці з правильним чергуванням поворотів тесту на кут 90 °. Напруження, що виникають при цьому, рівномірно розподіляються по поздовжніх і поперечних осях пласта. Таким чином, анізотропна макроструктура пласта забезпечує як динамічне, так і статичну рівновагу сил, що викликають деформації тестових заготовок. Після зняття навантаження відбуваються однакове зміна довжини і ширини заготовок без істотного спотворення форми.

У пласті тесту після прокатки, тобто зняття навантаження, відбувається релаксація - зменшення і вирівнювання внутрішніх напружень, що викликають деформацію тестових заготовок. Релаксація тесту відбувається і тоді, коли воно знаходиться в спокої після прокатки пласта. Залежно від кількості клейковини в тісті сумарна тривалість його витримки становить від 2-х до 3-х ч. В результаті пружна складова деформації зменшується, а пластична складова зростає.

В умовах безперервно-потокового виробництва виникає необхідність скорочення тривалості витримки тесту. Для цього в затяжне і крекерной тісто на хімічних розпушувачах вводять добавки, швидко ослабляють пружність клейковини, наприклад піросульфіт натрію. У дріжджове крекерной тісто додають ферментні препарати (ензими), які прискорюють процес бродіння тіста, ферментативний розпад клейковини і ослаблення її пружності.

Багаторазова прокатка і складання пластів затяжного і крекерного тесту формують його шарувату і пористу структуру. При прокатці відбувається рівномірний розподіл повітря: надлишок повітря віддаляється, великі повітряні порожнини подрібнюються, завдяки чому тісто набуває дрібнопористу структуру. Одним з ефективних способів поліпшення якості листкового тіста є введення жирового прошарку між шарами тіста при складанні. Жир перешкоджає склеюванню пластів, які при розтягуванні перетворюються в тонкі шари.

Слід зазначити, що навіть після тривалої обробки затяжного і крекерного тесту прояв його пружних властивостей зберігається. Тому тестові заготовки можливо отримати тільки з каліброваного багатошарового пласта методом різання. Заготовки мають просту конфігурацію (коло, квадрат і т.п.), на їх поверхні за допомогою гострого інструменту можна зробити лише найпростіший малюнок або напис. З метою виходу частини газів, що утворюються при розкладанні розпушувачів, і видалення вологи тестові заготовки необхідно проколювати шпильками. При недостатній кількості проколів печиво виходить роздутим.

Для випічки затяжного печива і крекеру застосовується температурний режим випічки-сушки, який відрізняється більшою тривалістю і зниженою температурою в порівнянні з випічкою інших видів печива. Це пояснюється тим, що в затяжному тесті міститься більше вологи, яка підлягає випаровуванню. Зниження температури дозволяє збільшити тривалість міграції вологи від внутрішніх шарів до поверхневих, так як з підвищенням температури прискорюються структурні зміни в тесті, що перешкоджають видаленню вологи.

Тому процес випічки затяжного печива і крекеру ділять на п'ять періодів, яким відповідають п'ять температурних зон пекарної камери з певними значеннями відносної вологості. Конкретні значення параметрів режиму випічки залежать від продуктивності печі, рецептури і вологості тіста і інших чинників.

Стадії технологічного процесу. Виробництво затяжного печива і крекеру можна розділити на наступні основні стадії і операції:

- підготовка сировини до виробництва: зберігання, темперування, змішування, просіювання сипучих або фільтрування рідких видів сировини; подрібнення і плавлення твердих жирів; приготування розчинів харчових добавок: солі, хімічних розпушувачів та ін .; приготування дріжджової розводки;

- дозування рецептурних компонентів;

- вилежки затяжного і крекерного тесту на хімічних розпушувачах для релаксації;

- вистойка крекерного дріжджового тіста для бродіння і ферментації;

- приготування багатошарового пласта шляхом прокатки і складання шарів тесту;

- калібрування багатошарового пласта і формування тестових заготовок;

- випічка і охолодження тестових заготовок;

- пакування готових виробів в споживчу і торгову тару.

Характеристика комплексів устаткування. Початкові стадії технологічного процесу виробництва печива виконуються за допомогою комплексів устаткування для зберігання, транспортування і підготовки до виробництва борошна, крохмалю, цукру, жиру та інших видів сировини. Для зберігання сировини використовують мішки, металеві ємності і бункери. Сипучі компоненти в мішках транспортують за допомогою навантажувачів або без тари - норіями, ланцюговими і гвинтовими конвеєрами. Рідкі компоненти і напівфабрикати перекачують насосами.

Заміс затяжного або крекерного тесту виконується в тістомісильних машинах періодичної дії, в яких рецептурні компоненти дозують за допомогою вагових дозаторів і об'ємних мірників. Для вистойки крекерного дріжджового тіста застосовують підкатні діжі або бродильні апарати безперервної дії.

Ведучий комплекс лінії включає тестовальцующій агрегат безперервної дії - ламінатор, систему калібрують валків і формующую машину з ріжучим ротором.

Завершальні стадії технологічного процесу виконуються на комплексі обладнання, що включає кондитерську піч, охолоджуючий конвеєр, фасувальні машини і транспортують пристрою.

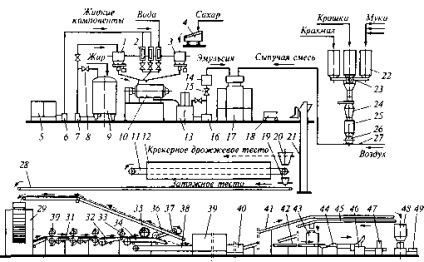

На рис. показана машинно-апаратурна схема лінії виробництва затяжного печива і крекеру.

Мал. Машинно-апаратурна схема лінії виробництва затяжного печива і крекеру

Пристрій і принцип дії лінії. Рідкі рецептурні компоненти (молоко, меланж і ін.) Після фільтрації зберігаються у витратних ємкостях 5, з яких насосами 6 завантажуються в об'ємні дозатори (мірники) 2. Блоки жиру розтоплюють і після фільтрації завантажують в видаткову ємність 9, забезпечену обігрівальної сорочкою. З цієї ємності розплавлений жир перекачують насосом 7 в бункерні ваги 1 або шляхом перемикання кранів 8 здійснюють циркуляцію жиру. Вона необхідна в перервах між операціями дозування жиру, а також якщо температура жиру знаходиться за межами оптимального інтервалу 38. 42 ° С.

Просіяний цукор живильником 4 завантажують в бункерні ваги 3. Для приготування затяжного і крекерного тесту зазвичай застосовують цукор-пісок, тому що в порівнянні з цукровим тестом в затяжному міститься більше вологи, збільшені температура і тривалість замісу, що покращує умови розчинення кристалів цукру. Однак застосування цукрової пудри переважно.

Борошно з різних партій з різною якістю клейковини, крохмаль і подрібнені зменшення або збільшення витрат розміщуються в бункерах 22. Для приготування рецептурної суміші ці сипучі компоненти в необхідних співвідношеннях вивантажуються з бункерів 22 за допомогою системи живильників 23, зважуються на вагах 24 і накопичуються в виробничому бункері 25. з нього при подачі стисненого повітря в продуктопровід 27 і при перемиканні роторного живильника 26 зважена порція сипучої борошняної суміші подається в завантажувальну воронку тестомесильной машини 17.

Емульсію готують в Емульсатори 10, в який послідовно завантажують рецептурні компоненти при безперервному обертанні місильної лопаті. Спочатку завантажують воду, рідкі компоненти і цукор, перемішують їх протягом 2. 3 хв до повного розчинення цукру, а потім додають жир, хімічні розпушувачі і ароматизатори, продовжуючи перемішувати ще 3. 4 хв.

Готову емульсію зливають у видатковий бак 13, в якому вона постійно перемішується при температурі 38. 40 ° С. Насосом 16 емульсію через витратомір 14 дозують в місильну машину 17 або шляхом перемикання кранів 15 здійснюють циркуляцію емульсії в баку 13.

Заміс тесту виробляється в тістомісильні машині періодичної дії 17. При безперервному обертанні місильних лопатей одночасно паралельними потоками протягом 4. 6 хв завантажують в машину 17 емульсію і борошняну суміш. Співвідношення рецептурних компонентів повинно забезпечити вологість тесту для затяжного печива в межах 22. 26%. Температура тесту підтримується в інтервалі 38. 40 ° С. Тривалість замісу затяжного тіста становить 15. 18 хв і розділяється на дві стадії: 0,5 хв при частоті обертання місильних лопатей 28 хв -1. а решту часу при частоті 56 хв -1. Конкретні значення вологості тесту, температури і тривалості його замісу залежать від властивостей борошна, рецептури і введених добавок.

Готове тісто для затяжного печива завдяки застосуванню піросульфат натрію не потребує витримці. Його вивантажують з тестомесильной машини 7 7 ст підкатні діжі 18, які потім закріплюють на підйомнику-Дежеперекидачі 21. Залежно від компоновки лінії тісто може завантажуватися підйомником 21 безпосередньо в приймальню воронку ламінатора 29 або переміщатися за допомогою проміжного конвеєра 28 після перекидання діжі з тістом в воронку 19.

Заміс крекерного дріжджового тіста в машині 7 7 починається з завантаження дріжджовий розведення, потім при обертанні місильних лопатей протягом 4. 6 хв одночасно і паралельно подають порції емульсії і борошняний сипучої суміші. Залежно від рецептури і властивостей сировини отримують дріжджове тісто вологістю 26. 30% при температурі 26. 30 ° С протягом 15. 18 хв.

Готове дріжджове тісто вивантажують з машини 77 в підкатні діжі 18, з яких тісто за допомогою підйомника 21 через воронку 20 завантажується на пластинчастий конвеєр 77 бродильного апарату безперервної дії 12. Цей апарат оснащений автоматичною системою підтримки оптимальних параметрів повітряного середовища в бродильной камері: температура 30 ± 3 ° С і відносна вологість 75 ± 5%. Конвеєр 11 забезпечує переміщення тесту від входу до виходу апарату 12 протягом 2 ч, необхідних для протікання процесів бродіння і ферментації тіста. Готове крекерной дріжджове тісто з конвеєра 11 надходить на проміжний конвеєр 28 і потім завантажується в приймальну воронку ламінатора 29.

Тестовальцующая машина безперервної дії - ламінатор 29 - складається з декількох пар гладких і рифлених валків і системи стрічкових конвеєрів, змонтованих на загальній станині, забезпечених регулювальними пристроями і контрольно-вимірювальними приладами. Ламинатор має дві прийомні воронки, дном кожної з них є пара валків. Вони прокочують дві стрічки тесту, які надходять на горизонтальний конвеєр, накладаються один на одного і вилежуються. Потім тричі повторюється операція прокатки і вилежування двуслойной стрічки тесту, при цьому товщина шарів істотно зменшується. На виході з ламінатора виконується операція багаторазового шарування отриманої стрічки з розворотом на 90 ° і формуванням багатошарового пласта тіста.

Цей пласт калибруется по товщині трьома парами валків 30, з'єднаних короткими стрічковими конвеєрами 31. Товщина багатошарового пласта поступово зменшується і доводиться до розміру, що становить 0,5. 0,3 товщини готових виробів. Остання пара валків має гладкі шліфовані поверхні і надає тісту глянець.

Для протікання еластичною деформації прокатанного пласта потрібен певний проміжок часу, тому пласт надходить на конвеєр 32, довжина якого підбирається в залежності від фізичних властивостей тіста. Щоб тісто не прилипало до валянням, на верхню поверхню пласта наносять борошно, яка счищается циліндричної щіткою 33.

Конвеєр 34 подає калібрований багатошаровий пласт тесту під формующий ротор 35. Він являє собою циліндр діаметром близько 80 мм, на якому закріплені матриці з ріжучими крайками. У корпус кожної матриці встановлено денце, до якого кріпляться трафарети з малюнком і написом, а також шпильки для проколювання тестової заготовки.

Відформовані тестові заготовки перекладаються без порушення рядності з конвеєра 34 на сітчастий конвеєр 38 печі 39. просіканими стрічка багатошарового пласта тіста приймається конвеєром 37 і передається на поворотний конвеєр 36 для завантаження в одну з прийомних воронок ламінатора 29.

Випічка затяжного печива триває 5. 9 хв при наступних температурах по зонам (° С): 160. 180; 280. 290; 270. 300; 260. 290; 250. 280. Для дрібного крекеру цим параметрам відповідають значення - 2,5. 3,5 хв і 150. 180; 200. 215; 295. 305; 275. 285; 230. 245 ° С. Конкретні значення параметрів випічки залежать від продуктивності печі, рецептури, розмірів тестових заготовок, вологості тесту і готових виробів та інших факторів.

Випечене печиво попередньо охолоджується на частині поду печі 40 і передається на багатоярусний охолоджуючий конвеєр 41. На ньому при природних параметрах повітряного середовища приміщення цеху протягом 4. 5 хв вироби охолоджуються до температури 40. 45 ° С.

Пристрій лінії передбачає три варіанти упаковки продукції в залежності від асортименту виробів. Великі вироби правильної форми проходять два яруси охолоджуючих конвеєрів 41,45 і знімаються на горизонтальний конвеєр 42, повертаються укладальником (стеккером) 44 на ребро і подаються в загортання машину 46 для закрутки в пачку. Останні на столі 47 укладають в картонні короби. Дрібні вироби завантажуються в фасувальну машину 43 для пакування в пакети. Частина незагорнені продукції може завантажуватися в бункер 48, з якого виробиупаковують безпосередньо в торговельну тару - картонні короби і зважують на терезах 49. Короба з готовою продукцією укладають на візки або на конвеєр і відправляють на склад.